特斯拉正在把造车这件事,变得像造玩具车一样简单。

最近,马斯克与特斯拉拆解专家、美国工程咨询公司CEO桑迪·芒罗进行了一次对话,他透露,特斯拉的最终目标,是要让每辆车和零部件,都像乐高积木一样精确一致。

实现这一目标的关键一环,就是特斯拉的造车神器——全世界最大的压铸机Giga Press,已有特迷在推特上爆料,称新款Model S/X也用上了一体式压铸车身。

特迷埃里克·安德森发现新版S/X用上一体式压铸车身

@Ray4Tesla爆料新版S/X的前车身也是一体压铸,首批车身已下线

去年,特斯拉弗里蒙特工厂就部署了Giga Press,Model Y的整个后部车体,包括防撞钢梁在内,都是用这台压铸机一体压铸成型。

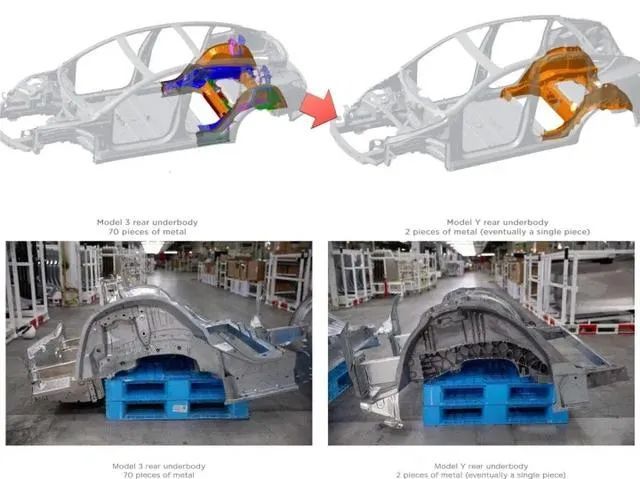

Model 3(左)中的70个零件整合成了Model Y(右)中的2个零件

每辆Model Y减少79个零部件

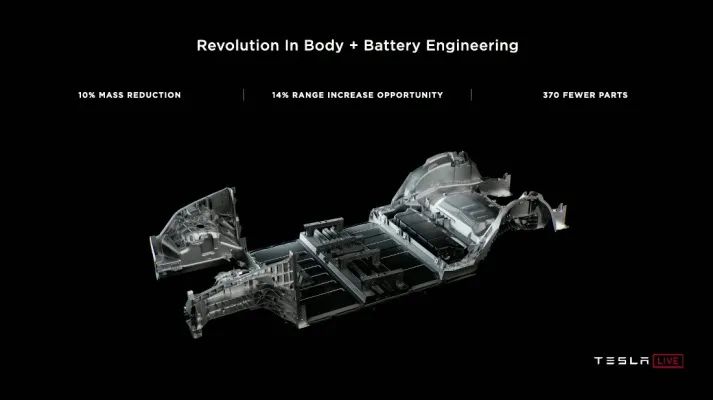

去年9月的电池日上,马斯克称特斯拉研发了一种新的底盘结构,整个底盘结构主体,由前、后两部分的单体压铸车身以及一体式的底盘集成电池包组成。

通过这样的结构,可以减少370个零部件,在减重10%的同时提升14%的续航。

而马斯克的最终目的,是直接铸造整个白车身,就像造火柴盒合金玩具车那样造出电动汽车的车身。

特斯拉布置了14台巨型压铸机

特斯拉布置了14台巨型压铸机 几天前,一位YouTube博主为了打探新款Model S的线索,操控着无人机飞到了特斯拉弗里蒙特工厂。

无人机偶然扫过一幢白色厂方的露天窗户时,却意外发现了那台传说中的巨型压铸机,正在快速生产白车身。

从视频看,Giga Press一分钟就可以生产一件铸件,算上准备运输时间,每小时能制造40-45个,一天就有约1000个。

视频已快进

去年8月,这台压铸机正式进驻弗里蒙特工厂。

马斯克在介绍Giga Press时说,这项压铸工艺可以让70多个零件减少到2个,最终只剩1个。

组装Giga Press

Giga Press大小与房子相当,长19.5米、高5.3米,重达410吨,零部件运输至少需要24辆平板卡车。

Giga Press组装完成

目前,特斯拉至少有14台巨型压铸机,分布在世界各地的工厂里。

弗里蒙特工厂有两台,并且已投入使用,上海超级工厂有三台,柏林超级工厂则接收了八台。

还未建成的德州超级工厂,已有三个安置机器的区域,目前已有一台安装完毕。

2020年10月30日,特斯拉柏林工厂的压铸设备区域

“在柏林和德州工厂运行起来后,Model 3也会采用一体压铸,但今天Model 3是最走量的产品,产线一直在高速运转。你很难给以80英里/小时高速行驶的大巴换轮胎。”马斯克说。

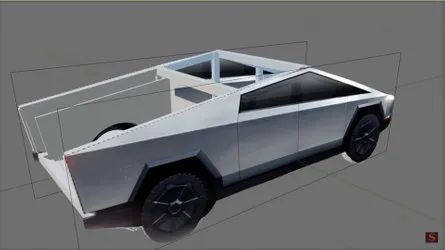

此外,特斯拉皮卡Cybertruck的整车式后车底也会用到压铸机,而且是更大的机器。

特斯拉皮卡Cybertruck示意图

“Cybertruck卡车底盘很长,将使用8000吨级的压铸机铸造,而不是Model Y用的6000吨级机器。”马斯克说,“世界最大”压铸机的头衔很快就将易主。

像造玩具汽车一样造白车身

像造玩具汽车一样造白车身 压铸,是一种金属铸造工艺,原理类似于注塑成型,对融化的金属施加高压,注入模具铸造出需要的零部件形状。

该工艺多用于铝合金车身制造,如凯迪拉克、宝马、奥迪等车型都采用过铝合金铸件,但Model Y的铝铸件覆盖了后车体的大部分,是目前最大的铝合金车体铸件。

Model Y的铝铸件

而马斯克的最终目的,是利用压铸机一次成型压铸出整个白车身。

早在上世纪五十年代,英国伦敦的火柴盒玩具工厂,就用类似工艺制造锌合金玩具车。

设计师先画出车身细节图纸,雕刻出木制模型,精确尺寸后,再由工人切割出钢模形状。

接着,把钢模装进铸造机,舀一勺融化的金属注入机器,几秒钟就可以压铸出一个玩具车身。

一台铸造机,每天可生产约7000辆合金玩具车。

传输带旁,一群女工会挑拣出不合格产品,回收废料,继续融化使用。

在塑料玩具大规模普及之前,这种相对简单的方法,非常适合大规模生产各种类型的玩具。

现在,马斯克要把造玩具汽车的概念带到现实世界中来,大大简化白车身的制造工序。

特斯拉的技术别人学不来

特斯拉的技术别人学不来 传统车企,都是按照冲压、焊接、涂装、总装的步骤制造汽车。

而我们之前说过(传送门→《马斯克喜提造车神器,不到20万的特斯拉要来了?》),马斯克热衷于压铸工艺,是因为Model 3的白车身工艺过于复杂,严重影响了车辆自动化生产效率,所以在设计Model Y车身时进行了大幅改进。

车身一体压铸成型,意味着特斯拉超级工厂不再需要管理大量的白车身冲压件,也跳过了焊接涂胶等工艺环节,大幅降低了制造成本,缩短了车辆下线时间。

特斯拉官微曝光6000吨级巨型压铸机

而且,传统冲压工艺会产生大量废品残渣,Giga Press可以像造玩具车那样回收废料,原材料利用率几乎达到100%。

此外,一体式压铸件减重30%左右,有助于提升续航能力,同时还增加了防撞梁作用面积,提高了车身刚性,碰撞安全性提高了20%以上。

焊接工艺精简,化繁为简

然而,其他车企很难效仿特斯拉的创新。

首先,压铸机和压铸模具非常昂贵。

特斯拉发布Q4财报时,首席财务官科克霍恩专门解释,第四季度利润率大幅波动,是因为受到了Model S/X生产线更新、部署Giga Press等新设备的影响。

如果没有大批量生产带来的规模效益,车企很难分摊压铸工艺的综合成本,可是全世界只有特斯拉能卖出几十万辆钢铝混合车身汽车,没有之一。

再者,Giga Press是特斯拉和压铸机厂商联合定制,深度参与了软硬件的设计制造,别人买得到机器,也买不到技术配置。

最重要的是,特斯拉的铝合金材料是独家配方,没有这种材料,拿到Giga Press也造不出体积这么大的铝铸件。

早在2016年,马斯克就挖来了苹果合金专家查尔斯·柯伊曼,同时领导特斯拉和Space X的材料工程团队。

苹果合金专家查尔斯·柯伊曼

柯伊曼在苹果的成名作,就是Mac电脑的一体化铝合金机身,在同等密度下,材料强度比标准铝合金高60%。

在汽车产业供应链高度发达的今天,有多少车企会为了改进生产工艺,专门开发自己的铝合金材料?

从这个角度说,特斯拉市值做到行业第一也不是全无道理,至少,它真的带来了许多革命性的创新。