本文来自微信公众号:电动汽车观察家(ID:evobserver),作者:王凌方,编辑:邱锴俊,题图来自:视觉中国

所谓成也萧何,败也萧何。

当初特斯拉Model 3从感应电机改用稀土永磁同步电机,成为拉动中国稀土价格上涨的标志性事件;如今,一句不用稀土,又让中国稀土价格急转直下。

3月2日,投资者日活动上,特斯拉宣称下一代电机将完全不使用稀土材料,随之A股市场稀土永磁板块重挫。

那么,特斯拉提出的无稀土电机会干掉稀土电机吗?

不会。

最起码在中国,稀土电机还是车用的主流方向。

就像当初马斯克从感应电机改回稀土永磁电机一样,现阶段,无稀土电机从性价比来看,并不是最优解。

稀土永磁电机是上世纪60~80年代才出现的先进技术。此前的160余年间,人类使用的都是非稀土电机。

不使用稀土,从某种意义上看,是技术的倒退。当然,就如同特斯拉用了高镍三元电池之后、又用磷酸铁锂电池一样,马斯克有他的理由。

无稀土电机历史悠久

在近200年的电机历史中,人类有差不多3/4~4/5的时间,都在使用无稀土电机,稀土永磁电机是上世纪60年代才发明的新技术路线。

19世纪20年代,世界上诞生的第一台电机就是永磁电机,其转子就是永磁体,利用磁体同性相斥、异性相吸的原理,让电机定子通电产生的磁场,与转子永磁体的磁场两者之间相互作用,使转子旋转。

但当时所使用的永磁材料并非稀土永磁材料,而是天然磁铁矿石,它的磁能密度很低,要想让电机达到使用要求,就要把电机制造得很大。

由于当时永磁电机过于笨重,实用性不强,很快就被电励磁电机所取代。

也就是说,从19世纪20年代到20世纪60年代,世界上主要应用的就是无稀土的电机,例如铁氧体永磁电机、励磁电机、感应电机等。

1967年,第一代稀土永磁材料钐钴被发明,因为含有战略金属钴和储量较少的稀土金属钐成本非常高,很难在民用领域普及,仅用于军工、航天等领域。

永磁电机命运的彻底改变,是1983年被称为“磁王”的第三代钕铁硼稀土永磁材料的问世。钕铁硼永磁材料不仅具有优异的性能、创纪录的高磁能积,而且它还以成本低、储量丰的铁和钕取代了昂贵的战略物资钴和稀缺的钐,被誉为 “现代永磁之王”。

正是由于成本低、性能好,为其在民用领域的应用打下了基础,也成为永磁电机超越励磁电机的契机。

由于钕铁硼稀土永磁材料的意义非常重大,于1983年被列为世界十大重要科技成果之一。

性能不如稀土永磁电机

钕铁硼永磁材料的问世,基本断绝无稀土电机在新能源汽车上的应用前景。

一家知名电驱供应商的负责人李先生向《电动汽车观察家》具体介绍说,目前,无稀土电机主要分为异步感应电机、同步磁阻电机、机械式外励磁同步电机和感应式外励磁同步电机等。

在李先生看来,异步感应电机虽然新能源汽车上已有应用,但它功率密度比较低,效率一般,体积大,一般被用做辅助驱动。比如在早期用在特斯拉Model S和Model 3车型中。后期特斯拉大规模改用稀土永磁同步电机。

同步磁阻电机,主要在工业中应用,如纺织、风机水泵、传送带、交通运输等等,考虑到此种电机运行转矩脉动和噪声大,NVH效果差,电机效率低、体积大且笨重,目前的技术还不适合运用在新能源汽车。

还有机械式外励磁同步电机,是励磁通过传统碳刷和滑环传输电能到转子线圈从而产生磁场。在工业中已有广泛应用,新能源汽车也已有应用,比如宝马iX3。

但是机械式励磁带来了诸多问题,比如机械磨损,产品周期内需要维护,机械式励磁提升了高性能电机的设计难度,目前只在少数汽车厂家应用。

此外,还有感应式外励磁同步电机,励磁通过非接触式电能传输到转子线圈从而产生磁场。由于独特的励磁能量无线传输,机械式励磁带来的各种弊端也同时被消除。

不过,也有专家表示,电励磁电机的励磁磁场来源于励磁电流,在气隙磁通密度基波幅值相同的前提下,电励磁电机的转子侧质量和体积会超过永磁电机,导致电励磁电机的转矩和功率密度不高。

而稀土永磁体电机的综合性能就优异很多。

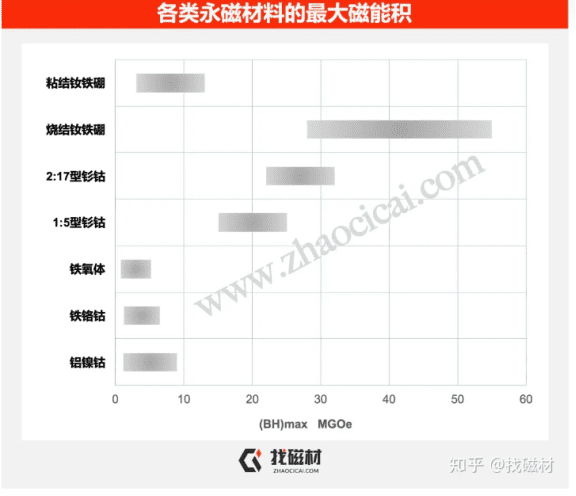

例如,钕铁硼永磁材料兼有铝镍钴和铁氧体永磁的优点,具有很高的剩磁和矫顽力以及很大的磁能积。稀土永磁的最大磁能积比铝镍钴的大5~8倍;比铁氧体的大10~15倍;在同样的有效体积条件下,比电励磁的大5~8倍,仅次于超导励磁。钕铁硼永磁材料的退磁曲线几乎是一条直线,回复曲线与退磁曲线基本重合,可逆磁导率接近于1.0,抗去磁能力强。

用哈尔滨理工大学博导教授蔡蔚的话说,在工况以低速轻载为主的汽车上应用,目前还没有综合性能(包括体积和可靠性等)明显比稀土永磁电机更好的电机。

当然我们可以期待特斯拉拿出更先进的技术,但目前来看,大部分还是在原有技术上进行改进,稀土电机和非稀土电机都在进步,但并未看到明显更优技术的迹象。

放弃“稀土”最优解

所以,就性能而言,特斯拉选择无稀土永磁电机或许是在倒退。

2012年特斯拉Model S上市时,搭载的就是感应电机。2017年,特斯拉推出的Model 3中开始转向使用永磁同步电机。

相比感应电机,永磁同步电机体积小更紧凑,效率高而有利于续航且更易控制,在Model Y中,特斯拉继续还在采用永磁同步电机方案。有数据显示,特斯拉Model 3使用的永磁电机比之前使用的感应电机效率提升了6%。

可见,感应电机具备成本低的优势,但同时也存在体积大、效率低而影响续航等缺点。

蔡蔚判断,特斯拉早期由感应电机切换至永磁同步电机,应该是为了提高效率,现在也可以回到原来的路线。

某国内电驱动供应商的相关负责人张先生对《电动汽车观察家》坦言,使用稀土永磁材料,电机效率可以达到97%,不用稀土可以到93%,但是成本可以减少10%,整体还是划算的。

或许特斯拉后期要推出的廉价新车Model 2/Q,会率先采用无稀土电机。

除了特斯拉,日本和欧洲车企也在试图摆脱稀土永磁同步电机,例如宝马、奥迪、日产、马勒,以及大陆集团等都开始研发、生产励磁电机。

总体来说,是两大原因,一是摆脱对稀土永磁材料的依赖,也就摆脱对资源依赖,以及开矿可能带来环保负担。

二是技术原因,励磁电机兼顾效率和高速输出,由于励磁由转子绕组提供,励磁可调,因此无论在低速还是高速运行时都可根据运行工况提供合适的励磁,因此其高速、低速性能都比较优异。也可以理解为结合其余两种电机优点的电机。

也就是说,供应链和成本才是车企考虑的首要问题,如果可以,供应链上的主要产品最好自主可控。

据美国地质调查局(USGS)数据,截至2021年,以稀土氧化物(REO)储量作为统计口径,全球稀土资源总储量约为1.2亿吨,主要分布在中国、越南、巴西、俄罗斯等国,四国合计储量占全球总储量的86.4%,其中中国储量4400万吨,越南、巴西、俄罗斯储量均超过2000万吨。

目前,中国稀土储量占全球35.2%,开采量占全球58%,稀土消费量占全球65%,三方面都位列全球第一,是全球最大的生产国、出口国和应用国,占据主导地位。

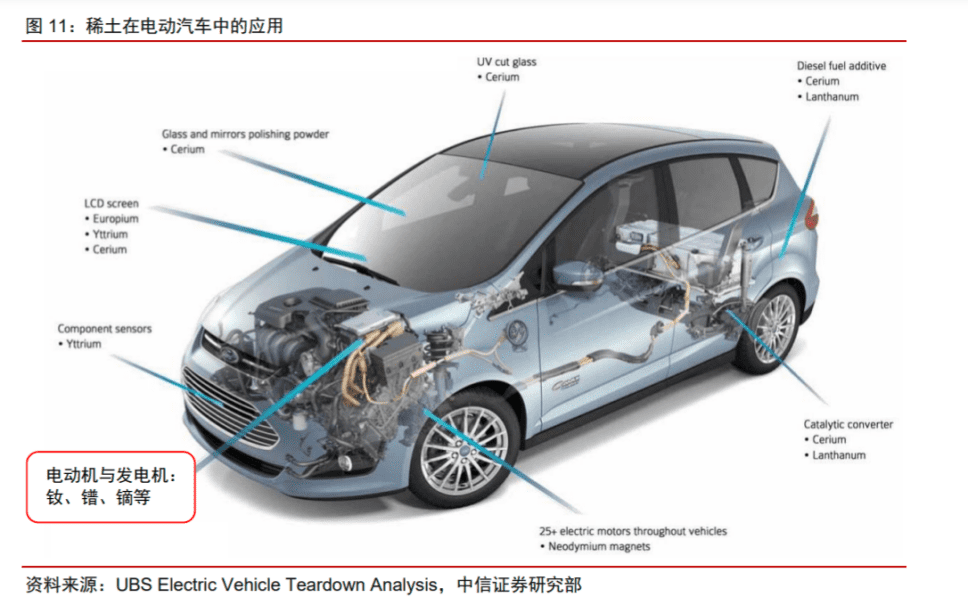

新能源汽车已经成为稀土磁材的重要应用领域,数据显示,新能源汽车和电子工业等领域在全球稀土消费量中占比最高,达到35%。

中科三环董秘此前表示,就目前的平均情况而言,每台新能源汽车中钕铁硼永磁材料的用量大约在2.5公斤左右。据此计算,2025全球新能源汽车对稀土磁材的需求量将达3万吨。

与此同时,中国还在加严对稀土的管控。

2016年,工信部发布《稀土行业发展规划(2016~2020年)》,提出合理调控稀土开采、生产总量,到2020年稀土年度开采量控制在14万吨以内。同时,严厉打击稀土生产违法违规行为,严格市场准入制度,除六家大型稀土集团外不再新增采矿权。

2021年,工信部、自然资源部发布《关于下达2021年度稀土开采、冶炼分离总量控制指标的通知》,2021年度稀土开采、冶炼分离总量控制指标分别为16.8万吨、16.2万吨,较2020年增加约20%。此前意见稿中明确,未取得核准任何单位或者个人不得投资建设稀土开采、稀土冶炼分离项目,并为后续国内稀土开采和分离确立了一个总基调,即继续实行总量指标控制。

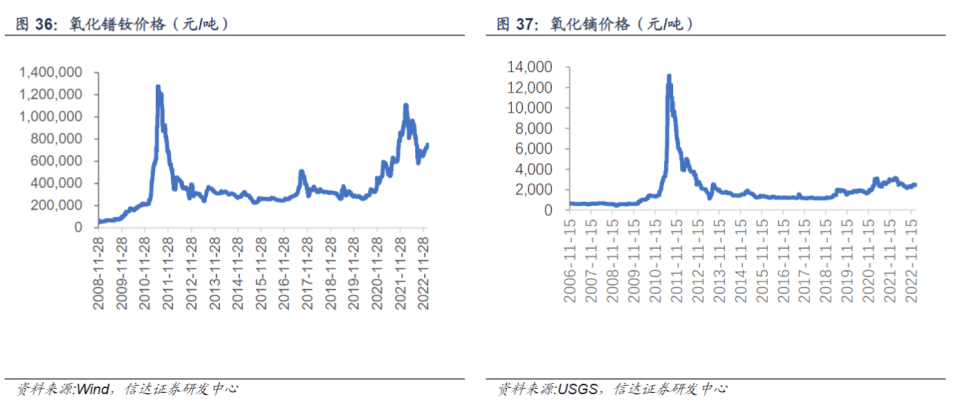

在特斯拉的带动下,钕铁硼材料成为新能源汽车驱动电机的主要材料,也成为推动稀土价格中枢抬升的重要力量。

在稀土总量控制下,稀土价格开始快速上涨的影响下,日本、欧美车企开始退而求其次,研发和使用无稀土电机。

中国车企没必要跟随

中国车企有没有必要跟随呢?先看看稀土的总量情况吧。

其实地球上的稀土元素并不罕见,稀土元素最丰富的是铈、钇、镧和钕,其地壳的平均丰度类似于常用的工业金属,如铬、镍、锌、钼、锡、钨和铅等。例如,地球上钕的含量约为铜的三分之二。

即使稀土元素中储量最小的两种稀土元素,它们的平均地壳丰富度也是黄金的近200倍。

稀土之所以贵,是因为因为稀土矿的品位低,提取过程复杂,容易污染环境。

稀土在世界范围内也不算很稀有,支撑新能源汽车发展是不存在问题的,而且全球储量丰富,不存在“卡脖子”问题。

因此,从性价比来看,目前对中国新能源车企来说,稀土永磁电机还是最佳选择。

国内多家新能源技术部负责人士就表示,从综合性能来看,目前如果不用稀土,势必会影响新能源汽车整车续航,而且还会带来重新验证等一系列麻烦,并不划算。

李先生也认为,永磁同步电机凭借高性能优势,会继续保持它在新能源主驱应用的地位。无稀土和稀土永磁电机的选择,最终取决于整车实际的应用目标、定位,以及车企是否依赖稀土等一系列决策。

“由于每种电机技术路线都有自己的优缺点,全球范围内目前来看稀土永磁电机的地位还不会被快速撼动。”李先生表示。

在前述电驱动供应商张先生看来,中外在降低电机中稀土用量的目标上是一致的。“例如,电驱动企业一般也会通过提高电机的转速,来减小电机体积,从而减少稀土的用量。”张先生说,“毕竟所有行动和概念,最终目的都是为了降低成本嘛。”

本文来自微信公众号:电动汽车观察家(ID:evobserver),作者:王凌方,编辑:邱锴俊