本文来自微信公众号:果壳硬科技 (ID:guokr233),作者:付斌,编辑:李拓,头图来自:视觉中国

自从国产替代概念兴起,很少关注半导体行业的人都对光刻机有所耳闻。目前,全世界最先进的芯片,几乎都绕不开ASML(阿斯麦)的DUV(深紫外)和EUV(极紫外)光刻机,但它又贵又难造,除了全力研发光刻机,国产有没有其它的路可以走?

事实上,光刻技术本身存在多种路线,离产业最近的,当属纳米压印光刻(Nano-Imprint Lithography,简称NIL)。

日本最寄望于纳米压印光刻技术,并试图靠它再次逆袭,日经新闻网也称,对比EUV光刻工艺,使用纳米压印光刻工艺制造芯片,能够降低将近四成制造成本和九成电量,铠侠(KIOXIA)、佳能和大日本印刷等公司则规划在2025年将该技术实用化。[1]

本文是“果壳硬科技”策划的“国产替代”系列第二十一篇文章,关注纳米压印光刻国产替代。在本文中,你将了解到:纳米压印光刻能绕开光刻机吗,纳米压印光刻对比光刻机有哪些优劣势,纳米压印光刻是国产的另一种出路吗。

一、像盖章一样造芯片

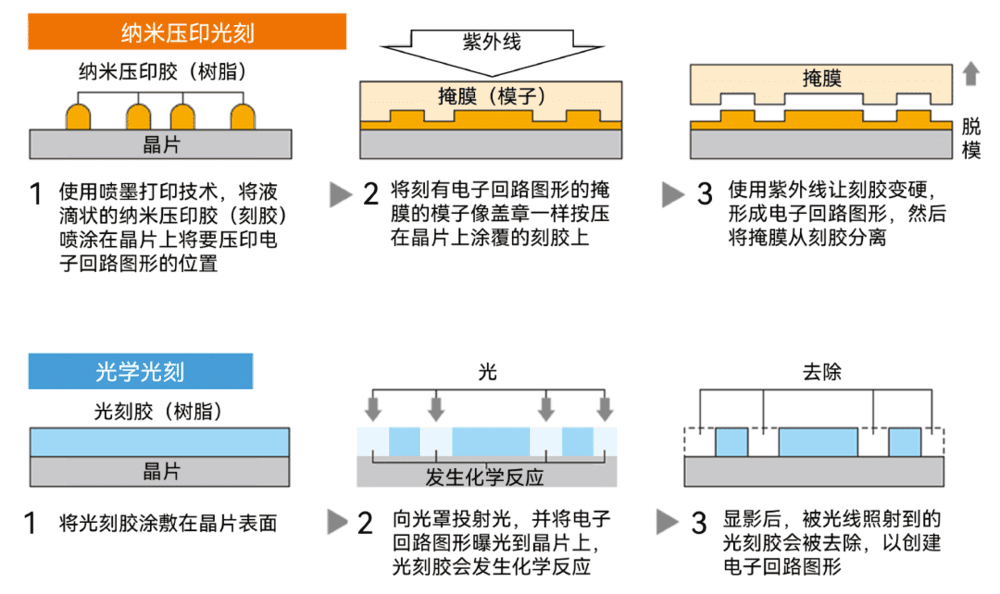

纳米压印是一种微纳加工技术,它采用传统机械模具微复型原理,能够代替传统且复杂的光学光刻技术。[2]

虽然从名字上来看,纳米压印概念非常高深,但实际上它的原理并不难理解。压印是古老的图形转移技术,活字印刷术便是最初的压印技术原型,而纳米压印则是图形特征尺寸只有几纳米到几百纳米的一种压印技术。

打个比方来说,纳米压印光刻造芯片就像盖章一样,把栅极长度只有几纳米的电路刻在印章上,再将印章盖在橡皮泥上,得到与印章相反的图案,经过脱模就能够得到一颗芯片。在行业中,这个章被称为模板,而橡皮泥则被称为纳米压印胶。[3]

图源丨佳能官网[4],果壳硬科技译制

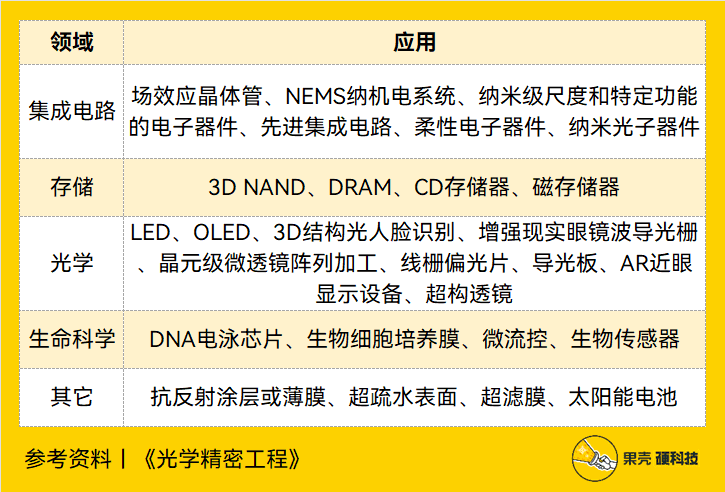

纳米压印技术本身的应用范围就非常广泛,包括集成电路、存储、光学、生命科学、能源、环保、国防等领域。[5]

在芯片领域,纳米压印光刻不仅擅长制造各种集成电路,更擅长制造3D NAND、DRAM等存储芯片,与微处理器等逻辑电路相比,存储制造商具有严格的成本限制,且对缺陷要求放宽,纳米压印光刻技术与之非常契合。[6]

参考资料丨《光学精密工程》[5]

对一颗芯片来说,可以说光刻是制造过程中最重要、最复杂也最昂贵的工艺步骤,其成本占总生产成本的30%以上,且占据了将近50%的生产周期。[7]

制程节点正遵循着摩尔定律向前推进,迭代至今,行业正走向纳米的极限,而业界依赖的光学光刻也存在其局限性[8][9][10]:

第一,SDAP、SAQP工艺是一维图案化解决方案,严重限制了设计布局;

第二,光刻后的额外处理步骤大大增加了晶圆加工的成本(包括额外的光刻、沉积、刻蚀步骤);

第三,提高光学光刻分辨率主要通过缩短光刻光源波长来实现,尽管光源已从紫外的436nm、365nm缩短到深紫外(DUV)的193nm和极紫外(EUV)的13.5 nm,但在光学衍射极限限制下,分辨率极限约为半个波长;

第四,光刻光源波长缩短使得光刻设备研制难度和成本成倍增长,其成本与规模化能力已无法与过去25年建立的趋势相匹配。

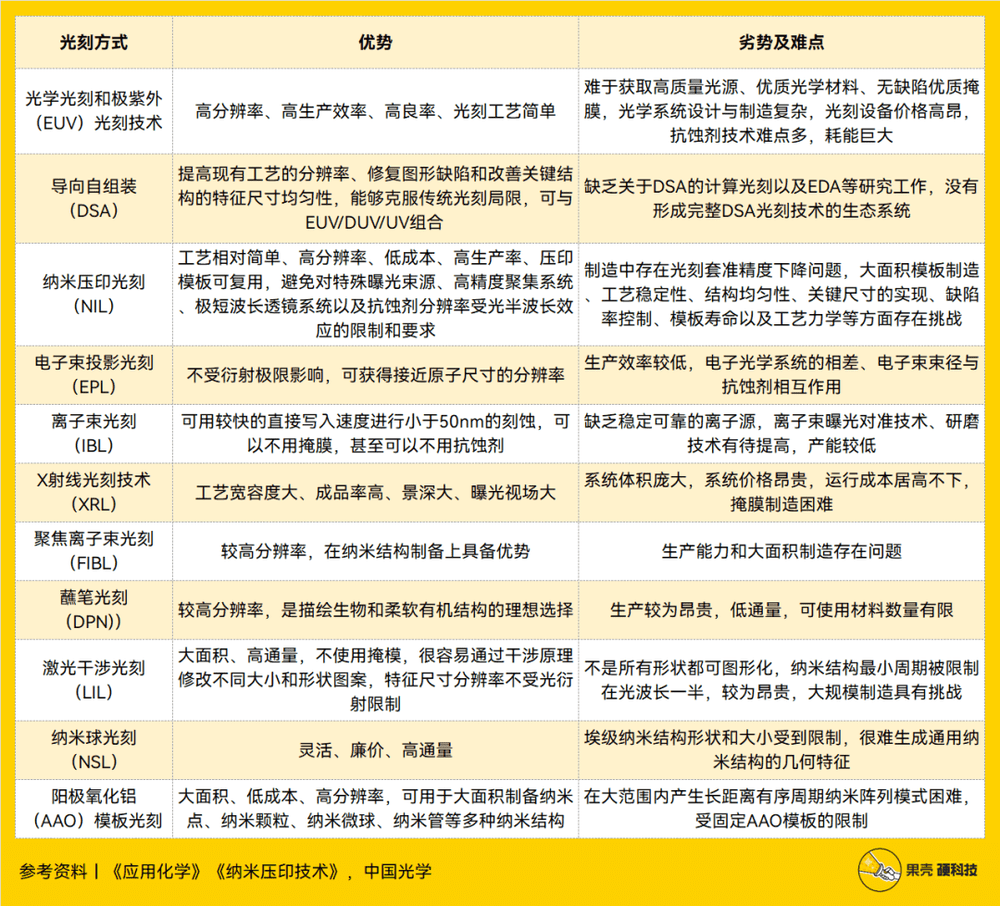

DUV/EUV光刻机使用门槛和成本都很高,自由度和定制化能力不强[11],那改用其它路线是否可行?

残酷的事实是新兴的光刻技术千千万,大部分却都不能满足大规模生产需求,没有任何一种技术是全能的。

对市场体量较为庞大的芯片行业来说,只要技术的优势能贴合需求即可,而理想的光刻技术应具备低成本、高通量、特征尺寸小、材料和基材独立等特点。[12]

目前来看,纳米压印是距离光学光刻最近的那一个。

参考资料丨《应用化学》[7]《纳米压印技术》[13],中国光学[12]

纳米压印光刻不仅可以制造分辨率5nm以下的高分辨率图形,还拥有相对简单的工艺(相比光学曝光复杂的系统或电子束曝光复杂的电磁聚焦系统)、较高的产能(可大面积制造)、较低的成本(国际权威机构评估同制作水平的纳米压印比传统光学投影光刻至少低一个数量级)[14]、较低的功耗[15]、压印模板可重复使用等优势。

佳能的研究显示,其设备在每小时80片晶圆的吞吐量和80片晶圆的掩模寿命下,纳米压印光刻相对ArF光刻工艺可降低28%的成本,随着吞吐量增加至每小时90片,掩模寿命超过300批次,成本可降低52%。此外,通过改用大场掩模来减少每片晶圆的拍摄次数,还可进一步降低成本。[16]

![纳米压印光刻与ArF光刻对比情况<sup label=图片备注 class=text-img-note>[16]</sup><br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2023/03/20/Mar_20_2023_00_41_16_10100897696616426.png)

2020年与2021年,极紫外光刻、导向自组装(DSA)和纳米压印光刻被列入国际器件与系统路线图(IRDS)中下一代光刻技术主要候选方案[17][18],评判标准包括分辨率、可靠性、速度和对准精度等。2022年,IRDS中更是强调了纳米压印光刻在3D NAND、DRAM与交叉点存储上应用的重要性。[19]

![制程工艺发展路线及潜在技术<sup label=图片备注 class=text-img-note>[18]</sup><br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2023/03/20/Mar_20_2023_00_41_17_10100898695690218.png)

虽然纳米压印光刻技术被人捧为行业的希望,但它也不是完美的技术,甚至存在许多致命的难题,不断推迟进入市场的时间。

二、被行业接纳前的问题

想做那个打破常规的先驱者,并没有那么容易。

纳米压印技术最终能否进入产业,取决于它的产能和所能达到的最小图形特征尺寸(Critical dimension,CD),前者由模具的图型转移面积和单次压印循环时间决定,后者由模具表面图型CD和定位系统精度决定。[2]

需要指出的是,尽管纳米压印光刻从原理上回避了投影镜组高昂的价格和光学系统的固有物理限制,但从非接触范式的光学光刻到接触式的纳米压印光刻,又衍生了许多新的技术难题。

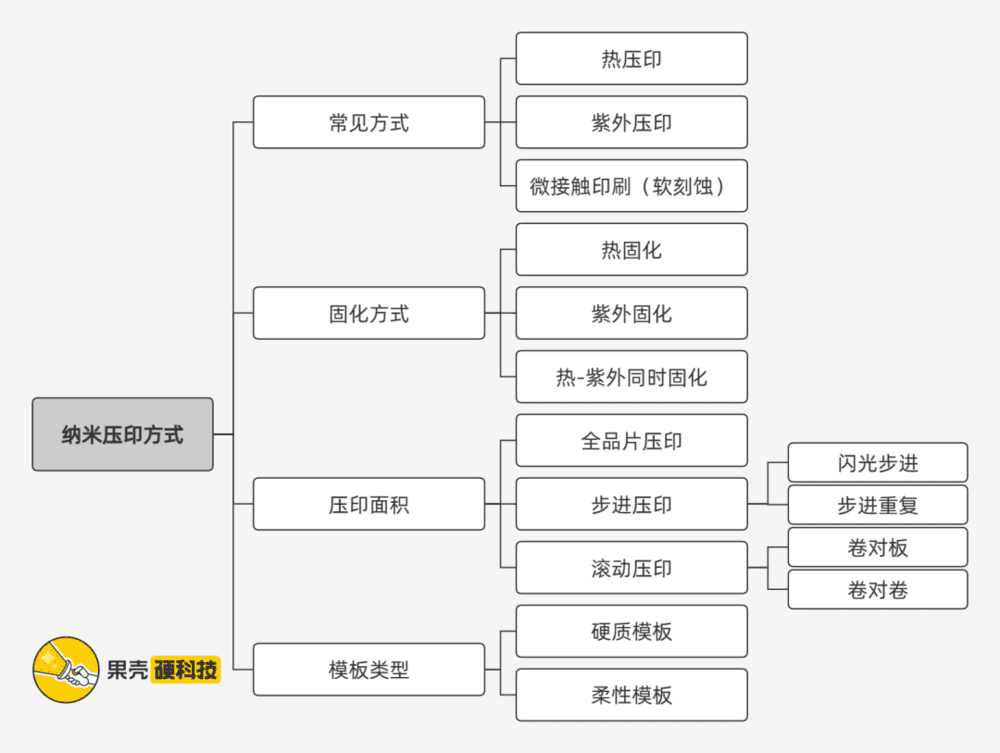

技术分支路线多

纳米压印技术发展历史只有二十余年,但在如此短时间内,也诞生了诸多分支路线。

纳米压印发明于1970年,直到1995年,美国普林斯顿大学周郁(Stephen Y Chou)首次提出热纳米压印技术,压印作品分辨率高达10~50nm[20],该技术才引发行业大面积讨论。同年,他又公布了这项开创性技术的专利US5772905A[21],此后,纳米压印成为了划时代的精细加工技术,此起彼伏地浮现新工艺。

![纳米压印光刻发展简史<sup label=图片备注 class=text-img-note>[4][13][22~28]</sup>,制表丨果壳硬科技<br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2023/03/20/Mar_20_2023_00_41_19_10100900697696509.png)

发展至今,相对成熟和普遍的纳米压印加工方式包括三类:热纳米压印、紫外纳米压印和微接触印刷(软刻蚀),其它新型工艺多为此三类工艺的改进版。其中,紫外纳米压印优势最为明显,是目前产业化最常见的方式,而微接触纳米压印则主要应用在生物化学领域。[29]

对比不同分支技术,各有其优劣势,但以目前制程节点迭代情况,要满足愈发精细的微结构制造要求,均需进一步提高和改进,多技术路线必然使得产业化之路更为曲折。[2]

参考资料丨《纳米压印技术》[22]

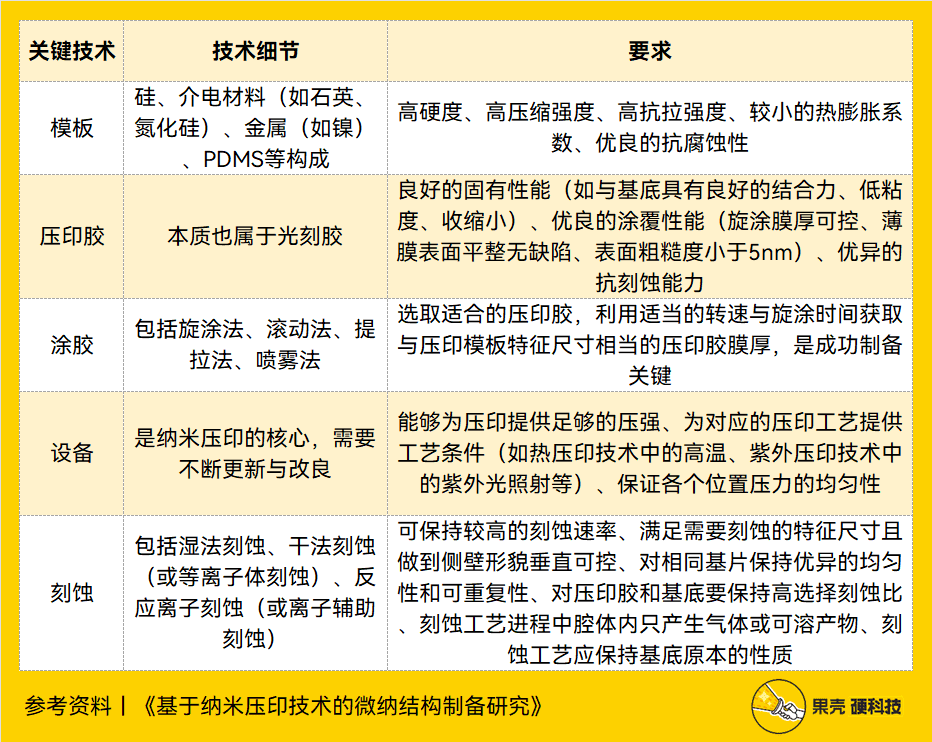

关键技术一个没少

虽然纳米压印光刻工艺另辟蹊径,但它也绕不开光刻胶、涂胶、刻蚀等技术,其中,以光刻胶尤为困难,在纳米压印光刻中的光刻胶被称为纳米压印胶。

压印胶发展整体经历从热塑性压印胶、热固性压印胶到紫外压印胶三个阶段,其中紫外压印胶是目前及将来的主流。从专利上来看,富士胶片在压印胶领域的技术储备非常雄厚,而国内掌握的专利则较少。[30]

另外,对纳米压印来说,模板是器件成功的关键。不同于传统光学光刻使用的4X掩模,纳米压印光刻使用1X模版,会导致模具制作、检查和修复技术面临更大挑战。[2]

参考资料丨《基于纳米压印技术的微纳结构制备研究》[31]

用起来也没那么简单

虽说相对光学光刻,纳米压印光刻的确简化了原理,但其中的门道却更多了。

传统的光学系统是在芯片表面均匀地形成光刻胶膜,纳米压印则需有针对地喷涂滴状压印胶[32],这个过程就像打印机喷墨一样,控制好力度并不容易。

压印过程中聚合物图形和掩膜间会进入空气,如同手机贴膜过程中混入气泡一般,纳米压印也会产生与掩膜不贴合的情况,一旦进入空气,就会成为残次品,无法正常工作。因此,在有些时候,压印出来的芯片看似一致,在纳米尺度却存在很大个体差异。为了解决上述问题, 会采取与光学光刻完全相反的方法,即压印瞬间对芯片局部加热,使纳米级形变过程中能严丝合缝地贴合掩膜[32]。不过,实际生产过程更复杂,除了空气,任何细小的灰尘都会威胁产品的成品率。

多数纳米压印技术均需脱模这一工序,而模板和聚合物间具有较强粘附性,因此,行业时常会在模板表面蒸镀一层纳米级厚度的抗黏附材料,以便轻松脱模。就像是制作蛋糕过程中垫一层油纸或刷一层油一样,蛋糕脱模才会更顺利更完整。只不过,虽然这样能解决脱模的问题,但固化后的聚合物避免不了与抗黏附材料发生物理摩擦,缩短模板寿命。[33]

此外,尽管目前纳米压印技术已在大批量生产取得巨大进步,但在模板制造、结构均匀性与分辨率、缺陷率控制、模板寿命、压印胶材料、复杂结构制备、图型转移缺陷控制、抗蚀剂选择和涂铺方式、模具材料选择和制作工艺、模具定位和套刻精度、多层结构高差、压印过程精确化控制等方面仍存在挑战。[2][5]

可以说,发展纳米压印光刻需要抛弃过去固有的经验和常识,重新探索一套方法论,这需要大量的研发与市场试错。

三、有希望,但需要时间

现阶段,已有许多产品在使用纳米压印技术生产,包括LED、OLED、AR设备、太阳能电池、传感器、生物芯片、纳米光学器件、纳米级晶体管、存储器、微流控、抗反射涂层或薄膜、超疏水表面、超滤膜等[14],但这项技术还没有进入大规模生产阶段。

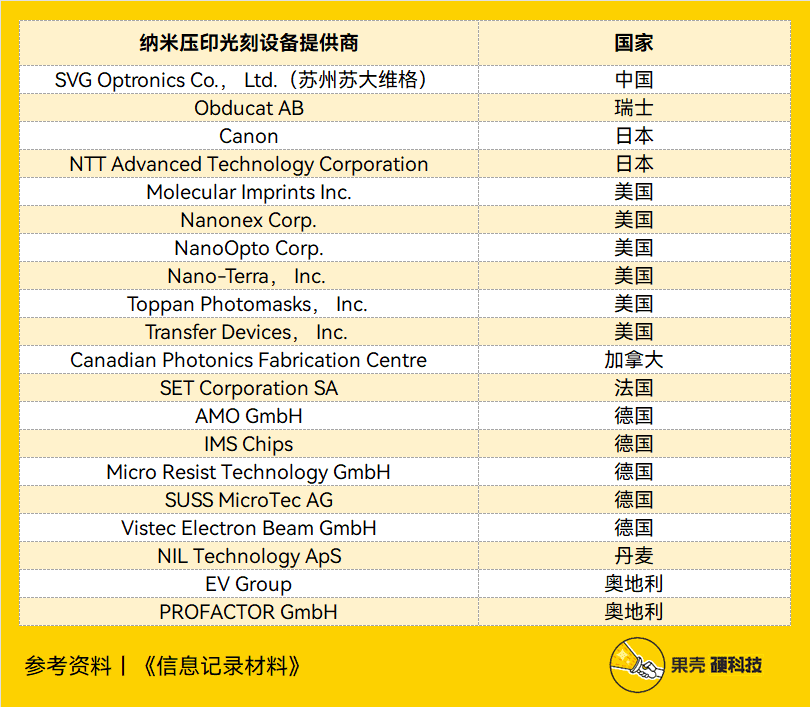

目前,日本的佳能(Canon)、奥地利的EV Group、美国得克赛斯州的Molecular Imprints Inc.、美国新泽西州的Nanonex Corp、瑞典的Obducat AB、德国的SUSS MicroTec等公司已出产纳米压印光刻设备,一些纳米压印光刻设备已支持15nm。[1]

纳米压印市场没有想象中那样大,但整体正逐渐走强。TechNavio数据显示,2026年纳米压印市场有望达到33亿美元,2021年至2026年年复合增长率可达17.74%。[34]

纳米压印光刻的潜力也被全球各国所认可,不仅被普林斯顿大学、德克萨斯大学、哈佛大学、密西根大学、林肯实验室、德国亚琛工业大学等知名大学和机构大力推进,ASML(阿斯麦)、台积电、三星、摩托罗拉、惠普等龙头也持续看好纳米压印光刻的前景,一直在默默加大投入。

参考资料丨《信息记录材料》[33]

虽然国内起步晚,但在纳米压印光刻的研发上也存在诸多玩家,其中不乏科研机构和公司,包括复旦大学、北京大学、南京大学、吉林大学、西安交通大学、上海交通大学、苏州大学、华中科技大学、中科院北京纳米能源与系统研究所、中科院苏州纳米技术与纳米仿生研究所、上海纳米技术研究发展中心、苏州苏大维格科技集团股份有限公司、苏州昇印光电(昆山)股份有限公司、苏州光舵微纳科技股份有限公司等。[33]

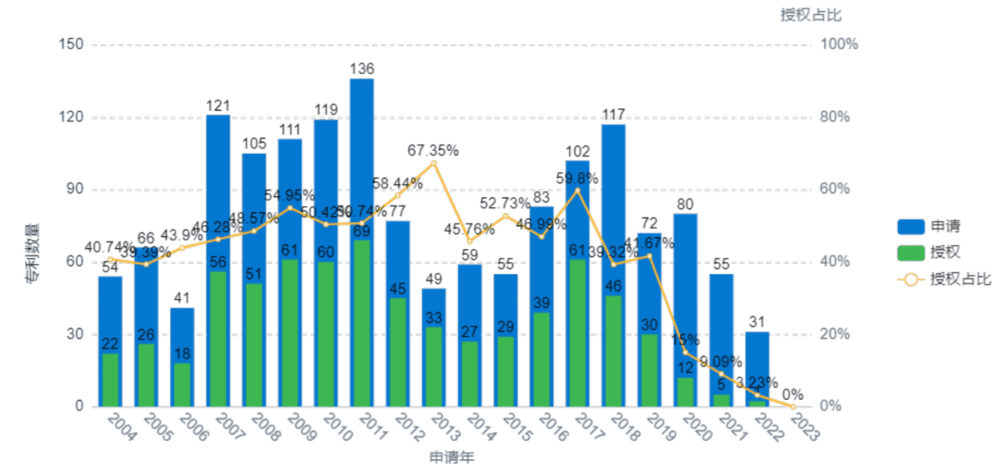

对国产来说,纳米压印光刻会是可行之路吗,或许能在专利上看到一些趋势。

据智慧芽数据,以纳米压印和光刻同时作为关键词搜索,在170个国家/地区共有1660条专利。从走势来看,2007年~2011年是近20内热度最高的几年,此后在专利申请上逐步放缓。而对应的,此时纳米压印行业正处于膨胀期,此后进入低谷期,直到2020年后产业进入成熟期。[35]

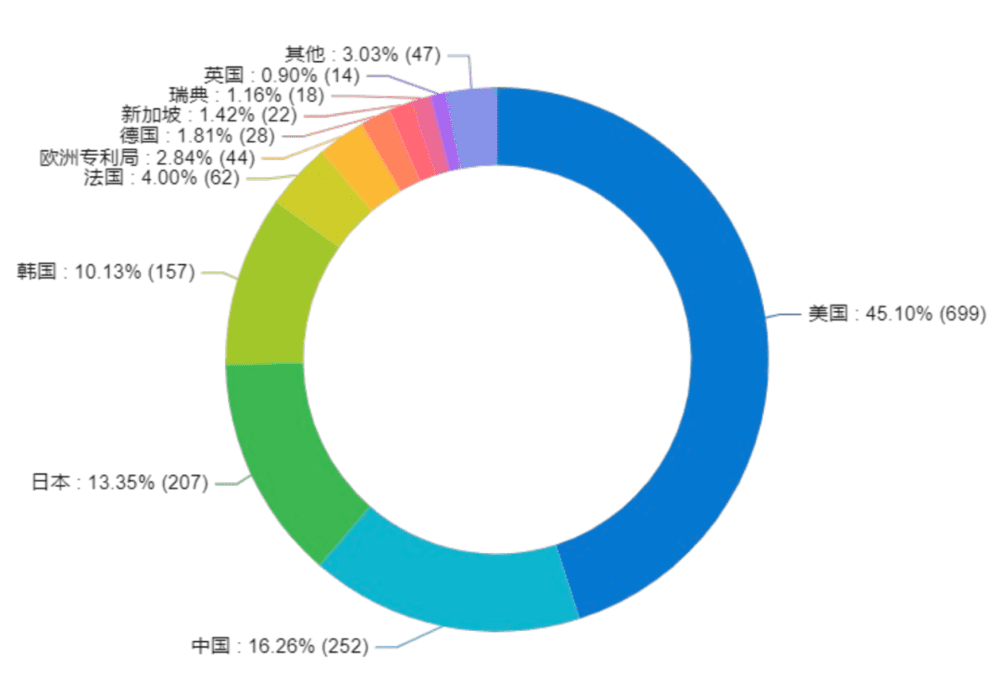

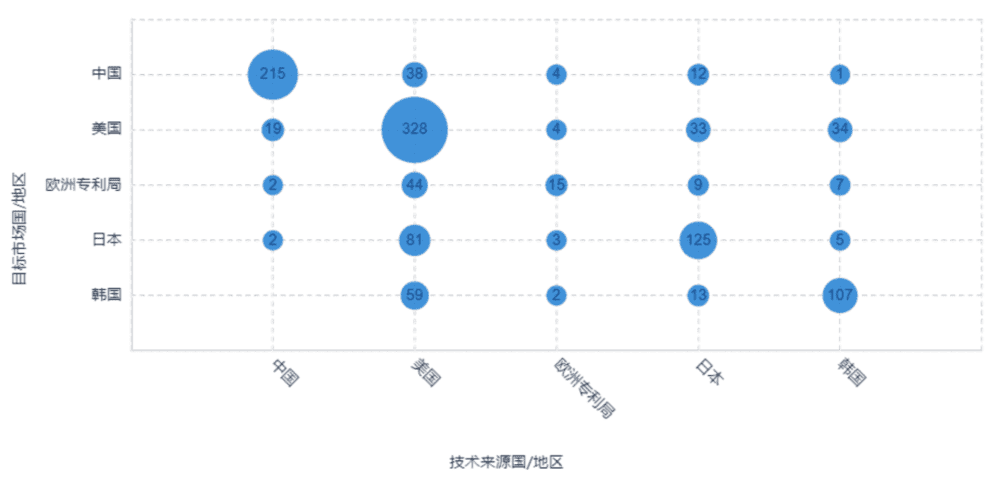

从专利国家分布上来看,美国包揽了全球45.1%的纳米压印光刻专利,共699个;而中国虽然位列第二,但专利总数却不足美国的二分之一,占比为全球专利总数的16.26%;日本和韩国则在专利数量上分别位列第三和第四,分别占全球专利总数的13.35%和10.13%。

从中、美、欧、日、韩五大局的专利流向上来看,美国的纳米压印光刻技术布局分布全球市场,而中国的专利技术则缺乏中国以外的市场。

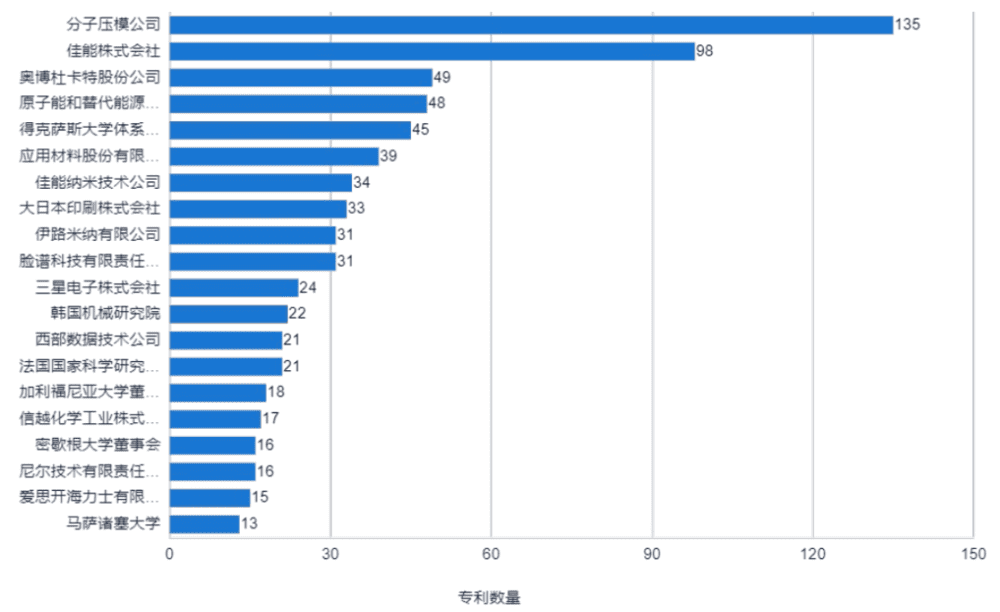

从公司来看,分子压模公司(Molecular Imprints Inc.)的纳米压印光刻专利数量遥遥领先,以135个专利位列第一;佳能(佳能株式会社和佳能纳米技术公司)和奥博杜卡特股份公司(Obducat AB)紧随其后,分别拥有132个和49个专利;此外,应用材料、三星、西部数据、信越化学等半导体龙头也有较强专利布局。

需要指出的是,虽然国内专利总数较多,但整体申请较为分散,而国际上美日企业则集中度较高,单个公司专利数量大,国内后进者或面临专利墙风险。

从目前全世界进展来看,每隔几年都会有纳米压印光刻即将突破的消息,但每次又延后进入产业的时间。对国内来说,不仅要面对国际也难以解决的纳米亚印光刻在技术上的瓶颈,还要面对纳米压印光刻牵扯出来的配套工艺、设备、材料等问题。

一切信号都在诉说这项技术的不容易,但未来,当光学光刻难以向前时,纳米压印光刻将是最值得期待的路线,而那时,芯片制造或许也会迎来全新的范式,一切都会颠覆。

References:

[1] 日经新闻网:日本要用半导体“纳米压印”技术逆袭.2021.11.11.https://cn.nikkei.com/industry/itelectric-appliance/46398-2021-11-11-05-03-00.html

[2] 兰红波, 丁玉成, 刘红忠, 等. 纳米压印光刻模具制作技术研究进展及其发展趋势[J]. 机械工程学报, 2009, 45(6): 1-13.

[3] 世界科学:新型纳米压印光刻技术的研究和应用.2012.8.9.https://worldscience.cn/c/2012-08-09/582929.shtml

[4] Canon:Canon provides nanoimprint lithography manufacturing equipment to Toshiba Memory's Yokkaichi Operations plant.2017.7.20.https://global.canon/en/news/2017/20170720.html

[5] 高晓蕾,陈艺勤,郑梦洁,段辉高.大面积纳米压印技术及其器件应用[J].光学精密工程,2022,30(05):555-573.

[6] Sreenivasan S V. Nanoimprint lithography steppers for volume fabrication of leading-edge semiconductor integrated circuits[J]. Microsystems & nanoengineering, 2017, 3(1): 1-19.

[7] 胡晓华, 熊诗圣. 先进光刻技术: 导向自组装[J]. 应用化学, 2021, 38(9): 1029.

[8] Canon:NIL for the Semiconductor Market Tools that Advance Moore’s Law.http://cnt.canon.com/products/

[9] 梁紫鑫, 赵圆圆, 段宣明. 激光超衍射光刻原理与技术[J]. 激光与光电子学进展, 2022.

[10] 科学网:蒲明博:芯片制造中的光学微纳加工技术前沿与挑战.2022.9.7.https://news.sciencenet.cn/htmlnews/2022/9/485866.shtm

[11] 胡跃强, 李鑫, 王旭东, 等. 光学超构表面的微纳加工技术研究进展[J]. 红外与激光工程, 2020, 49(9): 20201035.https://www.researching.cn/ArticlePdf/m00018/2020/49/9/20201035.pdf

[12] 中国光学:Nanophotonics | 纳米光刻技术:等离子纳米阵列的光管理及传感应用.2020.3.2.https://mp.weixin.qq.com/s/_vUHHMOK2cLzE8xPvJ9F4g

[13] 孙洪文.纳米压印技术[M].电子工业出版社,2011.

[14] 张笛,张琰,孔路瑶,程秀兰.纳米压印技术的发展及其近期的应用研究[J].传感器与微系统,2022,41(05):1-5.

[15] 《电子工程专辑》:除了EUV,还有一种光刻机好像也很有戏(上).2022.12.14.https://www.eet-china.com/news/202212148391.html

[16] Asano T, Sakai K, Yamamoto K, et al. The advantages of nanoimprint lithography for semiconductor device manufacturing[C]//Photomask Japan 2019: XXVI Symposium on Photomask and Next-Generation Lithography Mask Technology. SPIE, 2019, 11178: 131-140.http://cnt.canon.com/wp-content/uploads/2020/05/2019-05_The-advantages-of-nanoimprint-lithography-for-semiconductor-device-manufacturing.pdf

[17] IEEE:International Roadmap For Devices And Systems 2020 Edition Lithography.https://irds.ieee.org/images/files/pdf/2020/2020IRDS_Litho.pdf

[18] IEEE:International Roadmap For Devices And Systems 2021 Update Lithography.https://irds.ieee.org/images/files/pdf/2021/2021IRDS_Litho.pdf

[19] IEEE:International Roadmap For Devices And Systems 2022 Edition Lithography.https://irds.ieee.org/images/files/pdf/2022/2022IRDS_Litho.pdf

[20] Chou,Stephen Y;Krauss,Peter R;Renstrom,Preston J.Imprint of sub-25 nm vias and trenches in polymers[J].Applied physics letters,1995,67(21):3114-3116.

[21] TechInsights:LITHOGRAPHY:Gatekeeper to Technological Independence and Advancement.2022

[22] 周伟民, 张静, 刘彦伯, 等. 纳米压印技术[M]. 科学出版社, 2012.

[23] Fujimori S. Fine pattern fabrication by the molded mask method (nanoimprint lithography) in the 1970s[J]. Japanese Journal of Applied Physics, 2009, 48(6S): 06FH01.DOI :10.1143/JJAP.48.06FH01

[24] 美通社:Molecular Imprints 开发出 J-FIL 压印光刻技术.2013.8.1.https://www.prnasia.com/story/83575-1.shtml

[25] 美通社:Molecular Imprints' Semiconductor Business To Be Acquired By Canon.2014.2.13.https://www.prnewswire.com/news-releases/molecular-imprints-semiconductor-business-to-be-acquired-by-canon-245428451.html

[26] Obducat:Obducat launch revolutionary technology enabling full industrialization of NIL.2020.9.18.https://www.obducat.com/cision/588AB155D46E8D8E/

[27] EV Group:EV Group and SCHOTT Partner to Demonstrate Readiness of 300-mm Nanoimprint Lithography for High-Volume Augmented/Mixed Reality Glass Manufacturing.2019.8.28.https://www.evgroup.com/company/news/detail/ev-group-and-schott-partner-to-demonstrate-readiness-of-300-mm-nanoimprint-lithography-for-high-volume-augmented-mixed-reality-glass-manufacturing-1566985083/

[28] EV Group:EV集团新型多功能微纳米压印解决方案为大批量光学设备制造赋予前所未有的灵活性.2022.1.18.https://www.evgroup.com/zh/company/news/detail/new-multi-functional-micro-and-nanoimprint-solution-from-ev-group-offers-unprecedented-flexibility-for-high-volume-optical-device-manufacturing/

[29] 陈佛奎. 基于柔性纳米压印凸面窗口抗反射结构制备与性能研究[D].广西大学.2022

[30] 罗联源, 边昕, 李明瑞, 等. 纳米压印胶专利技术研发态势[J]. 科学观察, 2020, 15(3): 12-28.

[31] 王明洋. 基于纳米压印技术的微纳结构制备研究[D].哈尔滨工业大学,2019.

[32] Canon:新一代半导体细微加工技术 “纳米压印”研发轶事.2019.7.11.https://club.canon.com.cn/technology/technology-article-1082908846491435022.html

[33] 周雪,白玲,邢勇,代晓南.纳米压印技术及发展[J].信息记录材料,2021,22(05):32-35.纳米压印不容易加工化合物材料如GaAs和InP

[34] TechNavio:Nanopatterning Market by End-user, Product type and Geography - Forecast and Analysis 2022-2026.2022.12.https://www.technavio.com/report/nanopatterning-market-industry-analysis#:~:text=Methodology%20The%20nanopatterning%20market%20share%20is%20expected%20to,momentum%20will%20accelerate%20at%20a%20CAGR%20of%2017.74%25.

[35] 深圳市微纳制造产业促进会:微纳制造技术/专利产业化分析报告.2021版

本文来自微信公众号:果壳硬科技 (ID:guokr233),作者:付斌,编辑:李拓