成也制造,败也制造。

成也制造,败也制造。作者:朱末来源:快刀财经(ID:kuaidaocaijing)

开记者会、社长鞠躬、说对不起……熟悉又荒诞的剧情,再次在日本上演。

11月14日,百年钢铁企业日本制钢公布调查报告,旗下位于北海道的子公司,在质检过程中存在数据造假等违规行为449起,时间跨度长达24年,消息一出,舆论哗然。

在很多人心中,日本可谓是工匠精神的标杆。万万没想到,打脸来得如此之快,被奉为神话的日本制造不仅造假,而且专业造假几十年,所曝光的还都是大名鼎鼎的企业。

仅仅今年,就有多起“翻车”事件。10月20日,有媒体曝光了日本三菱电机公司产品检验数据造假,且造假时间长达40年。三菱电机已有6家工厂因质检造假等问题,相继被取消或暂停了相关国际认证证书。

而在此之前,8月初,丰田旗下的日野汽车承认该公司在发动机排放和燃油性能等数据上造假,涉及超50万台车。

无独有偶,6月7日,日本制造业巨头川崎重工召开记者会,承认旗下子公司存在多项质检造假行为,包括凭空杜撰出根本没有实测过的数据,通过对测量仪动手脚来达到检测标准等,时间跨度长达38年。让人不禁怀疑,造假是不是大和民族的传统艺能。

时移世易,属于日本制造的光环正在褪色。据资料显示,1996年的世界500强榜单上,日本企业数量多达99家,与美国不相上下,而到了2020年,日本企业数量已经下降到了53家,锐减近一半。

当前的日本制造业,既要面临与美、德等制造业强国的产品质量竞争,又要应对中国等新兴制造业国家的性价比竞争,造假就成了控制成本的一个可行性选择。因为只要不被惩罚,它就是获取高回报的最佳捷径。

只是,当引以为傲“工匠精神”沦为“躬匠精神”,日本制造的金字招牌,或许已在潜移默化中,变成了一张“吹上天的牛皮”。

01日本制造业如何“起死回生”?

从潦倒到涅槃,日本制造业的崛起,堪称热血传奇。

二战结束后,作为战败国的日本不仅经济萧条,制造业更是遭受了灭顶之灾。为了尽快冲出经济困境,日本决心踩在美国这个科技巨人的肩膀上“弯道超车”。

于是,一系列“山寨”商品源源不断地流出。所以,曾经的“日本制造”,一度被认为是“垃圾产品”的代名词。

幸而,这段黑历史并没有持续太久。日本人很快转变思维,买来竞争对手的产品进行拆解,对每个部件进行彻底的研究,进而加以攻关,制造出全新的商品。

这种模式被称为“逆向工程”,创新的热情促使日本实现了从大规模生产、自动化技术引进、机械自动化到高技术、大规模生产体系全面建立的逐步跨越,加上日精益求精的制造理念,日本制造业走上了快车道。

在上世纪80年代,“科技立国”成为新的战略口号,日本制造业达到了顶峰,跃居为全球为数不多的技术发达国家行列之中。

首先是现代工业能力的象征“汽车制造”,日本在1980年汽车产量就超过了美国,在半导体领域,动态随机存储器生产上,日本同样反超美国成为世界第一。

1982年,日本电气公司(NEC)开始正式销售个人电脑PC-9801,在日本成为“国民机”;1984年,日本股市突破1万点,在欧美国家的年轻人中,形成了学习日语的热潮。

不仅仅是经济成就,就连日本企业的管理模式也成为国外学习的对象,稻盛和夫、松下幸之助等经营之神一战成名。

美国企业纷纷以日本公司为榜样,向他们学习先进的质量管理,当时流行一个概念,叫做TPS,即“丰田管理方式”,通过丰田的精益生产方式,日本底层员工执行力极强,即使高层不加监督,所有员工也会一丝不苟地完成工作。

质量控制更是贯穿于整个生产过程中,使得日本制造都功夫细腻,品质上乘。而这种年复一年积累起来的无形技术、工艺和经验,正是日本制造“战无不胜”的精髓。

有资料显示,在日本制造的全盛时期,全球90%的数码相机,66%的半导体原材料都是日本制造。

然而,日本制造的基因,一方面决定了日本企业小而精,一方面却也难以实现规模化,虽有技术优势,却没有形成市场效率优势。

这也为日本制造的式微,埋下了导火索。

02“工匠精神”为何频出造假丑闻?

随着生产全球化进程的不断发展,特别是中国加入WTO,凭借劳动力、土地等生产要素成为世界工厂后,日本企业所面临的竞争压力前所未有。

如果维持之前精益求精的生产策略,不但成本居高不下,工期也会赶不上客户要求,从而遭到淘汰。

1962年创立的小林研业,就是很好的例子。作为抛光技术领域的隐形冠军,这家仅有5位匠人的公司,为苹果公司研磨出了250万个如镜面般光亮的iPod。

但iPod销量翻番后,小林研业产能不足的问题愈发凸显,苹果最终把订单转移到了中国,小林研业直接损失7000-8000万日元。

事实上,小林研业只是日本制造业的一个缩影。当日本企业竞争力下降、盈利不充分之后,就只能在原材料和产品工艺这些人为操作空间比较大的环节来控制成本、保证利润,这种偷工减料的行为,必然会导致不同程度的产品问题,为了维持明面上的高标准,只能选择“弄虚作假”。

当日本企业某个产业链条存在造假先例并得到“甜头”后,后续的跟风也就变得理所当然了,久而久之,也就成了心照不宣的潜规则。

早在2003年的时候,我国在建设三峡大坝时,就差点被坑。当时,我国向日本购买了60块600多吨的钢板,根据日方提供的招标书,其钢材性能数据极高,碾压一众同行。

本以为万无一失,谁料中方检验员在检测时发现,这批钢板的质量和日本出厂质检单上提供的数据相差甚远。经过不断的交涉和测验,60块钢板中居然有46块不合格,直到此时,日本企业才最终承认了“问题”,钢板也被退回了。

风波并没有因此而停息,反而愈演愈烈。从2015年开始,几乎每年都有重大恶性的日本产品新闻见诸媒体:

2016年,东芝集团长达7年的伪造油耗数据,涉及多达62万辆汽车和超过210万辆轻型自行车,东芝社长引咎辞职;

2017年,曾是全球三大安全气囊公司之一的高田公司申请破产,因持续篡改产品关键监测数据,致20多人死亡、200多人受伤;同年,日本碳纤维生产商东丽承认测试数据造假持续八年,至少造假149次。

2018年,神户制钢数据造假,问题涉及200多家企业,至少存在10年以上的有组织造假行为;2020年12月,小林化工的500种药品中,80%有造假记录;

2021年2月16日,日本汽车零部件巨头“曙光制动器工业公司”承认该公司在日本工厂生产中,有11.4万多项质检数据乃人为编造。

▲不得不说,日本制造越来越有流量明星那味了——数据造假、媒体造势,弯腰道歉,顺势洗白一波。

2021年5月,英国的高铁车厢发现了裂缝,这种极其严重的安全隐患,引起了英方的高度重视。经各项检测,日立公司这批高铁车厢使用的金属,质量不仅严重不合格,且篡改了出厂的检查数据。

细思极恐的是,日立公司这种行为并不是偶发,而是系统性的行为,造假的全是关键性材料,都是用于飞机引擎、列车车厢、高铁铁轨这些对安全性要求特别高的地方。

在一系列的道歉狂潮后,属于日本制造业高品质的美誉,已经大打折扣,蒙上灰尘。

而恶性循环,还在继续。

03跌落神坛的日本制造“病”在哪?

不管愿意承认与否,日本制造业的确有了“落伍”之势。

以日本的支柱型产业汽车来说,2021年日本汽车出口量为382万辆,相比2019年的482万辆,足足下降了100万辆。

对比之下,2021年中国的汽车出口量为201万辆,相比2019年的101.2万辆,增长了100万辆。一正一反,恰恰显示出我国汽车产业的强势崛起。

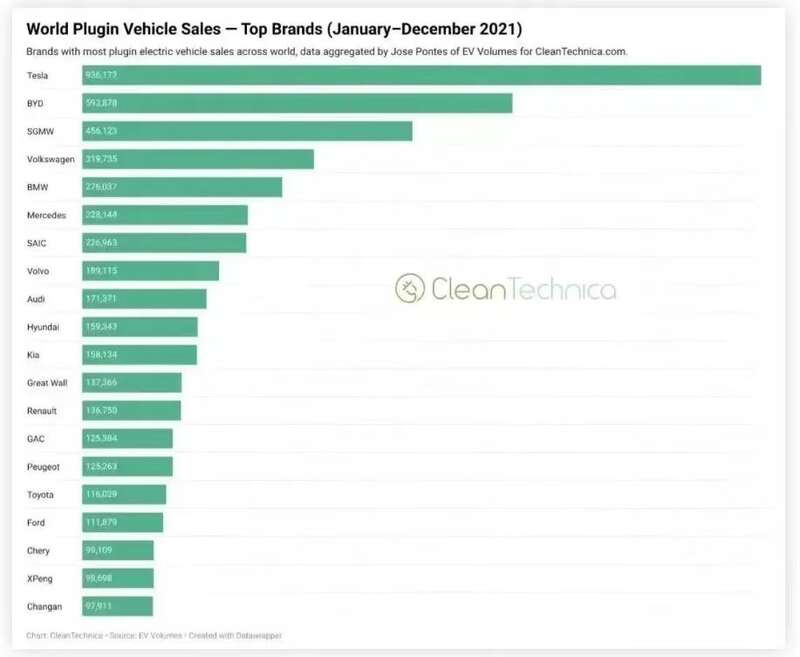

在去年的全球新能源汽车销量榜上,前二十名里,竟然只有丰田一家企业。而2022年前三季度,中国品牌占据全球60%的新能源销量,比亚迪更是超越特斯拉成为全球第一,差距已在不经意间拉开。

▲2021年全球电动汽车销量排行榜

再看日本的传统优势科目“家电”。根据今年4月的调研结果显示,日本最畅销的12种型号,基本都已成了中国产品,要么就是被中国公司收购的日本品牌造的。

海信收购日本三电控股株式会社;美的收购东芝白色家电业务控股权;鸿海则收购了夏普全部液晶业务。这些日本家电企业的相同点在于,被接手之前,都处在连年亏损的状态,困境由来已久。

▲从2008年起,日本家电企业开始全线亏损

在全球关键的几大领域,日本更是严重滞后。日本人的手机,至今依然有翻盖式手机存在,交流仍习惯于发邮件;华为和欧美国家为争夺5G抢得头破血流,却不见日本企业有何动作;日本更没有拿得出手的互联网企业,没有搜索引擎巨头,没有社交网络巨头,没有电商巨头,整体毫无活力可言。

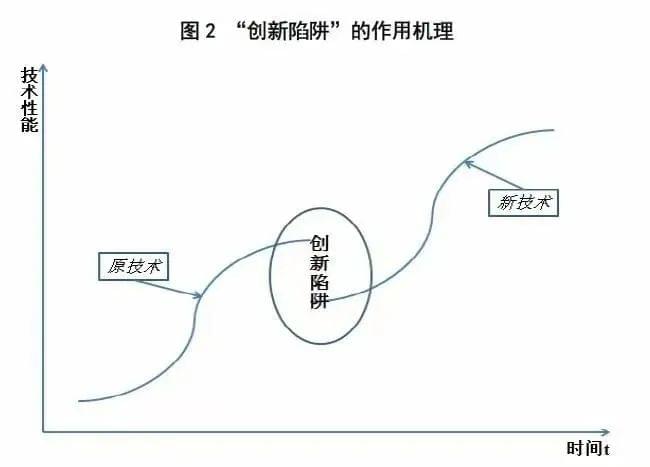

成也制造,败也制造。正是由于日本在传统制造业上的成功,形成了盲目自信的“路径依赖”,对外界的变化本能的选择忽略,反倒落入另一种“创新陷阱”——投入80%-90%的精力,换来10%-20%的性能提升,本末倒置,错失市场真实需求,最终失去国际竞争力。

而日式企业长周期、标准化、大集体流水线作业的惯性模式,在面对日新月异的产品迭代和技术革新时,显得分外格格不入。

同时,日本对于初创公司的态度并不友好,日本的互联网硬件和软件市场,长期由富士通、日立和东芝三大财阀控制,政府的研发补助资金,也由他们获取,新兴小企业几乎被扼杀在摇篮里。

冰冻三尺,非一日之寒。这就好比蟾蜍为了快速锁定害虫,在进化过程中,只对横向运动的虫子展开攻击,而对竖向移动的虫子完全无视。突然有一天,大环境变了,竖向运动的虫子多了,蟾蜍的视觉系统就落后了。

正因如此,日本企业的空间逐渐被其他国家蚕食。如今的日本制造,已经从原来的直接面向全球消费者,退缩到面向一些国外的成品制造企业,专门给这些企业提供零部件,沦为中间产品的供应商。

可以肯定的是,不远的将来,日本制造业还会有更多的丑闻曝光。如果不能做出适应新时代发展要求的有效变革,无法深刻反思和纠正自身的顽疾,只是沉浸在以往的辉煌中,没落是必然结局。

前有截堵,后有追兵,留给日本制造业的时间,已然不多了。