关于引擎材料的选择,是经常被和车子性能挂钩的部分。缸体及其零部件的材料工艺问题,这个问题讲起来就比较深奥了。毕竟不同的技术,可能会导致不同的动力输出;不同的材料选择,也会影响引擎的效用。读完这篇,你会发现,这世界没有十全十美的事情。本文来自微信公众号:CLauto酷乐汽车(ID:cl_auto),作者:酷乐汽车,题图来自:视觉中国

铝缸体

所谓的铝合金缸体,通常由90%铝、5.5%-7.5%的硅和少量其它金属组成。其优点是重量、强度、散热能力和化学稳定性的整体性能。

由于强度较差,铝合金缸体通常需要通过加厚加大的方式达到和铸铁缸体同样的强度。这就导致了其体积比铸铁缸体更大,以及一些辅助的肋条等强化设计。

相比于铸铁缸体引擎而言,体积更大的铝合金缸体通常可以将4缸引擎减重十几公斤。

这有利于整车的减重及重心的平衡。导热能力更好的铝还可以提高散热能力,降低引擎的爆震倾向。

铝作为缸体材质最早应用于1919年的hispano-Suiza H6和1922年的Lancia Lambda V4。

1953的玛莎拉蒂A6GCS、1954年的A&R Giulietta Sprint、1956年的宝马507、1958年的Elite以及同时期的法拉利及兰博等引擎也将铝缸体作为区分性能车和普通车的标志之一。

1963年罗孚将1961年别克开发的3.9 V8铝缸体专利权买断后投入大规模量产,并在路虎、TVR、Morgans等车型上使用了40年。

1979年奔驰在V8引擎中使用了铝缸体。

1982年标志在205、309等车型上使用了铝缸体。

1994年宝马在M52直6引擎中使用了铝缸体。1997年通用在LS1 V8引擎中使用了铝缸体。

其它品牌多在2000-2010年才逐步使用铝缸体。

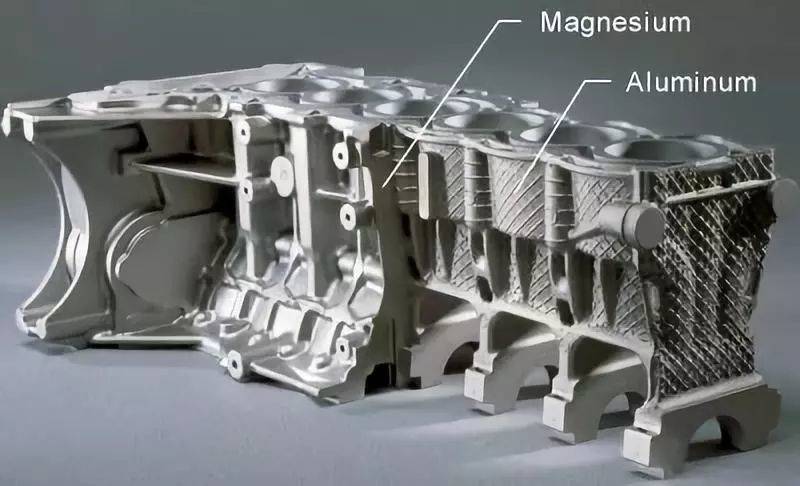

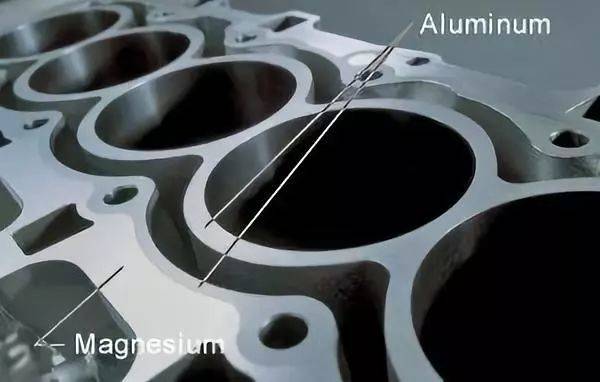

铝镁缸体

宝马直6-N52引擎比M54引擎减重了10公斤的原因是使用铝镁组合的缸体。镁的耐热、强度、耐腐蚀性都不如铝,但它比铝更轻。

所以在制造缸体时通常是在镁外壳内再加入一个铝质内壳。2014年涡轮直6-N54考虑到强度问题,放弃了镁铝组合的设计。

蠕墨铸铁缸体

考虑到柴油涡轮引擎过大的缸压,铝缸体在重量和体积上没有任何优势。

于是1999年宝马在E38 740D上使用了蠕墨铸铁缸体,同年的奥迪A8 3.3TDI V8的引擎上也使用了着用材质。

蠕墨铸铁中的石墨颗粒比传统灰铸铁的更短更厚,因此其抗拉强度提高了75%左右,弹性模量提高了40%左右,抗金属疲劳能力提高了100%左右。

由于性能的提升,蠕墨铸铁缸体可以做的更薄一些、体积更小一些,为引擎整体减重15%-20%。

目前蠕墨铸铁主要用在一些高性能柴油引擎上,如大众V6、大众V8、福特和捷豹的V6等。福特F150和部分林肯的汽油引擎也使用了蠕墨铸铁。

水道

封闭式水道的优点是缸筒上下均和缸体相连,强度较好。

开放式水道的优点是省去了上部缸筒和缸体的连接,减少了重量。水容量更大、缸筒和水的接触散热面积更大,散热更好。

由于在开放式水道中,缸筒上部没有和缸体连接,所以其强度较差,在高负载、高转速、高增压的情况下容易出现缸筒变形的情况。

开放式水道的N54和N55的动力限制在300匹左右,M3和M4的S55使用封闭式水道的主要原因就是这个。

缸套

虽然活塞减重是提升引擎性能的一大方法,但铝活塞和铝缸体的配合会导致较大的磨损率。因此早期的铝缸体都是配合铸铁活塞使用的。

1970年代雪佛兰在活塞表面设计过铁涂层,但终因由于成本过高而放弃了。随后在各品牌的设计中都使用了球墨铸铁的缸套作为解决之策。

亲油性镍基碳化硅涂层

在保时捷911 RS 2.7、迈凯伦F1、捷豹AJ8等车型中,设计师使用镍基碳化硅涂层替代了球墨铸铁缸套。

这种涂层的优势是低摩擦、高导热和高硬度。在使用过程中活塞环会磨掉裸露出来的镍,保留下光滑的碳化硅。

相比于3mm-5mm厚度的缸套而言,涂层0.1mm的厚度可以让缸筒之间的距离更小。这个优势可以使引擎整体尺寸更小,也可以作为扩大缸径的前提。

这种涂层的缺点是容易和汽油中的硫发生反应。

高硅铝合金

考虑到镍基碳化硅涂层的成本过高,有些非高性能引擎中使用了高硅铝合金。

其成分是78%左右的铝、17%左右的硅、铜和镁。使用珩磨、研磨及化学蚀刻的方式使金属表面硬质的硅暴露出来,从而在铝表面上形成丰富的硅颗粒,以减少摩擦。

相比于镍基碳化硅涂层来说,高硅铝合金的耐磨性、导热性和重量方面都较差,但其不会受到汽油中硫的影响,而且很便宜。

大众的V6、V8、W12引擎以及1996年后的很多宝马引擎都使用了这种工艺。

纤维强化金属FRM

利用模具在纤维材料中加入液态铝,形成纤维和铝的组合。套厚度为0.5mm。

这种设计的性能和成本都在球墨铸铁缸套和镍基碳化硅涂层之间,较小的套厚也可以减小缸筒之间的距离。本田将这种设计应用在了NSX 3.2、S2000车型上。

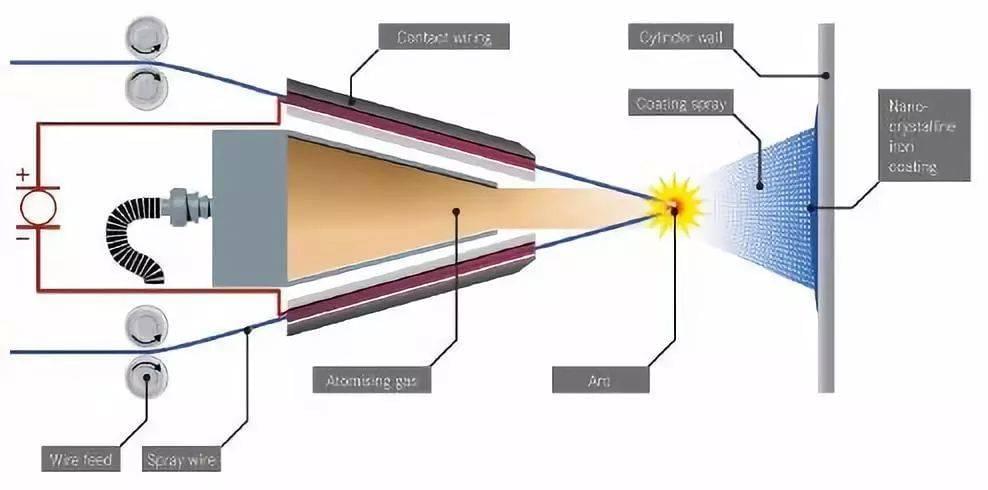

双丝电弧喷涂

奔驰在CLK63 AMG的6.2 V8引擎中使用了双丝电弧喷涂技术。两组铁丝和碳丝一起加热到2000°C汽化,喷涂在铝缸体表面形成0.1mm-0.15mm厚的晶铁层,珩磨成镜面。其优点是低摩擦和抗硫能力。

缸盖

考虑到缸盖的高温和散热问题,铸铁及铝合金缸体都会搭配铝合金缸盖。

主要成分是铝,镁、硅可以提高其强度和耐腐蚀性,铜、镍可以提高其耐热性。

多数量产引擎的缸盖是压铸出来的。马丁V12S、野马302、卡迈罗Z/28等一些车型考虑到进排气道及燃烧室顶的特殊形状有利于VE及燃烧,使用了CNC工艺制造缸盖。

凸轮轴多是钢制的,也有一些是空心钢制的。有些凸轮轴会在突起出DLC涂层以提高硬度和光滑度。

高温的排气门需要耐热材质,普通原厂引擎多用不锈钢制的。

性能取向或改装引擎多用镍铬合金或钛合金的。其中钛合金还可以带来40%左右的减重效果。原厂使用钛合金排气门的车型主要有:英菲尼迪4.5 V8、凌志5.0 V8以及通用的LS7、LS9、LSA、LT4。

其中通用V8引擎使用钛合金气门主要是考虑到了在每缸两气门设计中,每个气门的重量较大。充钠气门的设计是在中空的气门杆中充入钠,通过液态钠在上下的来回流动将热量导出到顶部。

活塞组

在售普通车型中通常使用的是铸造铝合金活塞,在一些高性能车型中使用的是锻造铝合金活塞。原厂锻造活塞或改装用锻造活塞是将铝合金保持在430°C左右进行冲压而成的。

相比于铸造更致密的结构提供了更好的强度、机械性能和耐热性,使其可以使用更小的厚度以减小重量。

考虑到强度问题,性能取向的连杆多是由铬钼钢锻造的。911 GT3、NSX、F355、458等一些9000转车型中,连杆使用了钛合金。

性能取向的曲轴多由铬钼钢锻造、CNC而成。

歧管

进气歧管的温度不高,所以很多材质均被采用。

其中:灰铁便宜但重量大;铝质的重量较轻;镁质的比铝质的轻,噪音比树脂的小;树脂的很轻也很便宜;碳纤的最轻但也最贵。

考虑到可能有1000°C左右的废气,原厂车的排气歧管多使用铸铁,性能车或改装车的排气歧管多使用304不锈钢。

相比于铸铁,304不锈钢排气管在启动引擎后的升温过程更快,也就可以让三元更早的达到工作温度。有些排气歧管会在内壁设计上陶瓷涂层,以便减少向外的散热,保持排气效率,减少对周边零件的热干扰。

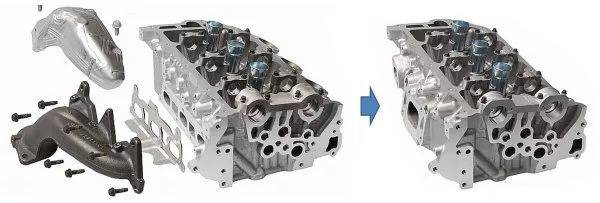

集成式排气歧管是将歧管和缸盖组合在了一起,并通过水道为歧管散热,以减低热量对涡轮寿命的损耗。相比于传统的排气歧管来说,集成式排气歧管的优点是更小的空间占用、更小的重量、更好的暖机效率。

其最大的缺点是没有了后期改装的可能。

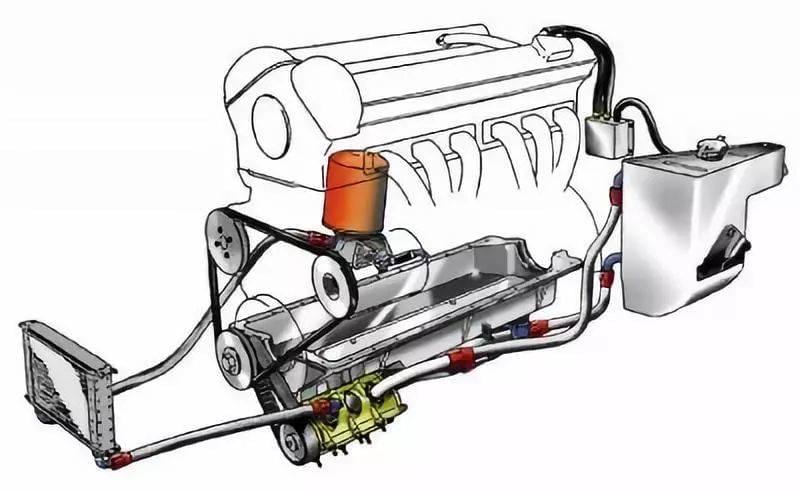

一般车型的机油底壳多是湿式底壳,也就是底壳较大较深,用底壳来存储机油。油底壳材质没有特殊要求。考虑到减重以树脂材质为优,考虑到机油散热以铝质为优。

在一些高性能或改装引擎中使用的是干式油底壳,就是较小较浅的底壳,配合储油罐、输油泵等组件。干式底壳的优点是降低了引擎整体的高度,可以将引擎安装的更低一些,以便降低重心。

而且干式底壳内是充满了泵压油的,在G值较大的燃情驾驶中不会出现机油泵抽不到油的情况。

本文来自微信公众号:CLauto酷乐汽车(ID:cl_auto),作者:酷乐汽车