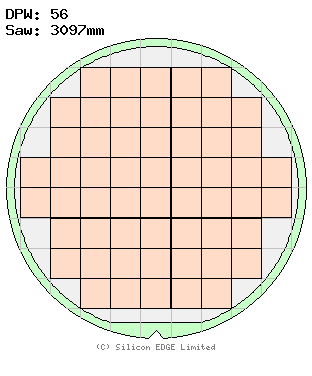

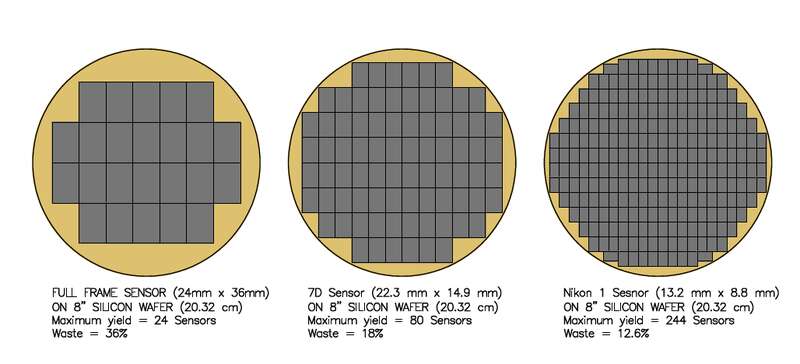

当时咱们说苹果的胶水芯片是一种妥协,因为一颗芯片越大,切割之后晶圆四周浪费的“ 边角料 ”就越多。

就好像是一刀 999 的切糕一样,这玩意要是白白浪费了绝对是浑身肉疼。

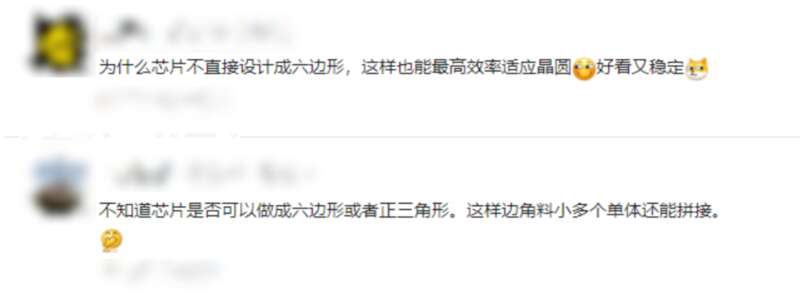

话说到这儿,我发现评论区就开始有小伙伴讨论起来了:

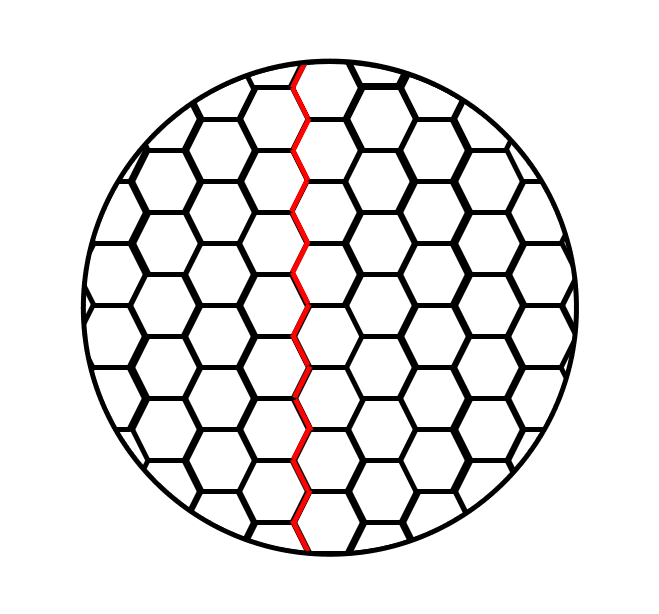

那为什么芯片要做成方的?做成三角形、六边形的,不就不会造成晶圆浪费了???

欸~,不得不说大家伙的想法都非常有创意呀,不过其实这样做反而会增加切割难度,对芯片的良品率造成影响。

到时候一核算成本,还不如浪费点边角料来的划算。

所以 “ 异形芯片 ” 的思路,其实是行不太通的。

不过这时候可能就要有小伙伴继续另辟蹊径了:

芯片为了保证好切保持方形不能变,那如果直接把底下的硅片做成方形的呢?

把“ 晶圆 ”变成“ 晶方 ”,切芯片的时候不也就没有浪费了嘛!

嗯。。。这个方法,说可行也行,说不行也不行。

但是要想把它讲明白,我得先问大家伙这么一个问题:

你们见过方形的黄瓜吗?

>/ 先有晶棒,才有晶圆

众所周知,芯片是由晶圆刻蚀的,而晶圆则是由高纯度的沙子。。。

哦不,高纯度的硅元素组成的。

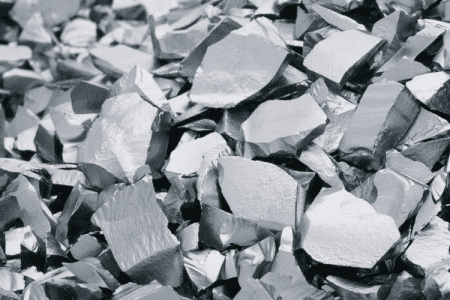

对普通的石英砂进行一系列的高温还原反应,化学提纯反应后,我们可以得到下图这样的高纯度硅棒。

不过这还只是第一步,这样的硅棒由多晶硅构成,此时还不能用于生产晶圆。

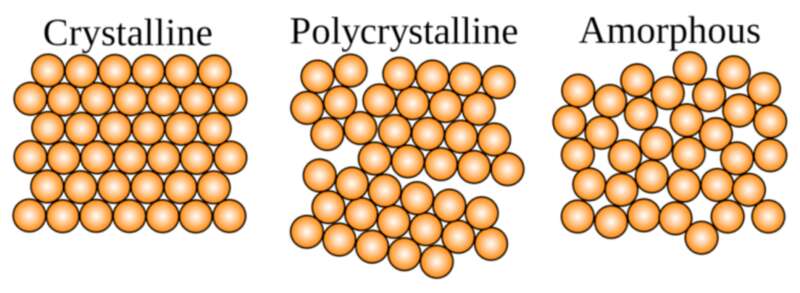

就像这张图中间所示的那样,因为之前经过了各种粗犷的化学反应,内部的硅晶体结构框架不均匀。

单晶 多晶 不定 ▼

充满了各种不对称结构。

而为了消除这些不对称的内部紊乱,我们还需要对多晶硅处理,将其转变成可以用于芯片生产的结构稳定,电性能良好的单晶硅。

到了这一步,其实就是要生产正儿八经的晶圆了。

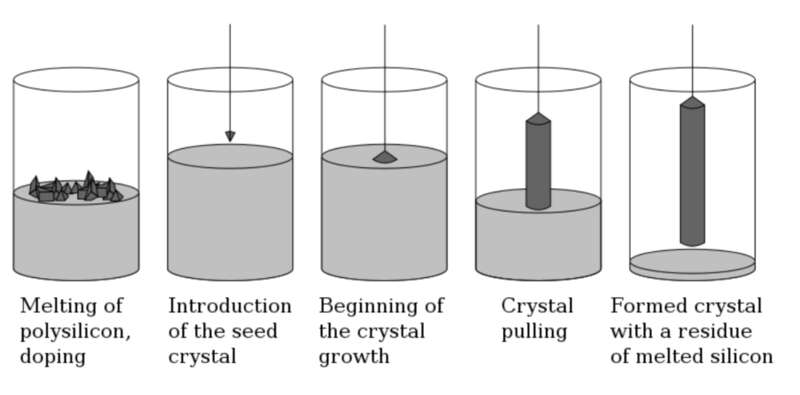

目前行业里常用的工艺叫做柴可拉斯基法,也有个非常形象通俗的名字 —— 直拉法,市场占比约为 95 %。咱们常见的逻辑芯片,存储芯片基本都是用这个方法生产出来的。

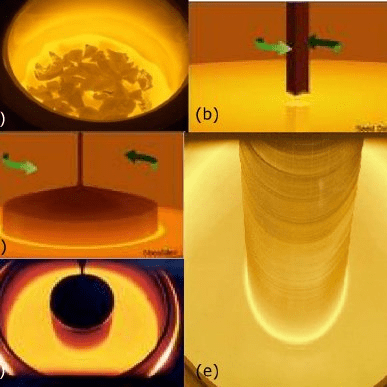

其中具体发生的具体变化,咱们可以在这张图中看个大概。

首先是将刚才得到的多晶硅放在石英中加热至熔融状态,然后再植入一颗单晶硅 “ 种子 ”。

这融化的硅溶液一碰到单晶硅种子,就可以在硅种子的尾部开始有序生长。

注意了!是旋转!

还是没什么概念的小伙伴,咱们想象一下路边的棉花糖摊。

拉晶棒的过程就和转棉花糖的起手式差不多。

也就是说,目前主流的单晶硅生产工艺 ,决定了硅棒大概率得是圆形。反正我是没见过方形的棉花糖。

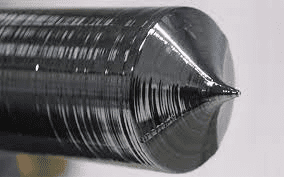

至于再往后,就是把晶棒掐头去尾,侧边打磨光滑。

然后再像切香肠一样一点点切片,一张张晶圆的原材料,硅片就诞生了。

>/ 切完了,但是还没结束?

其实到了这一步,关于晶圆形状的问题也没定死。

因为虽然直拉法是主流的单晶硅制造方案,但其实在它之外,也还有区熔法等方案,方形晶棒从理论上来说也还是有可能的。

但是为什么一定要用圆形?其实问题还要牵扯到更后续的设计工艺上来。

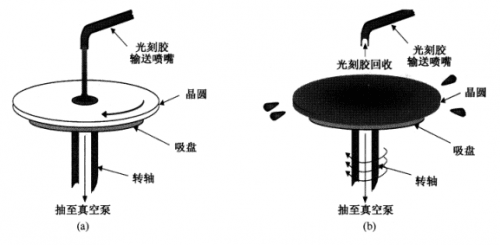

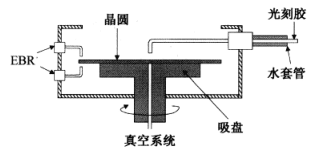

在我们抛光打磨完切片的硅片之后,为了正式光刻,还需要在上面涂抹光刻胶。

一般来说,光胶膜厚度在 0.5 ~ 1.5 um 不等,而均匀性必须要在正负 0.01 um 内才行。

这个精度,肯定不能靠我们手工来解决的。。。

现在行业里常用的方案是 “ 甩胶 ” 。即在中心处加入光刻胶,然后旋转晶圆片。

然后通过不断的控制转速来将胶质甩开,最终我们就可以得到均匀平层的光刻胶。

也就是说吧,如果咱把硅片做成方形再旋转的话,可能就是有的角落胶水堆积比较多,有的角落光刻胶就少了。

边角的均匀性一下子就大打折扣了,即使变成了方形,可边角这部分可能到最后还是得扔。。。

而且吧,除了光刻胶的问题,还有个更要命的事。

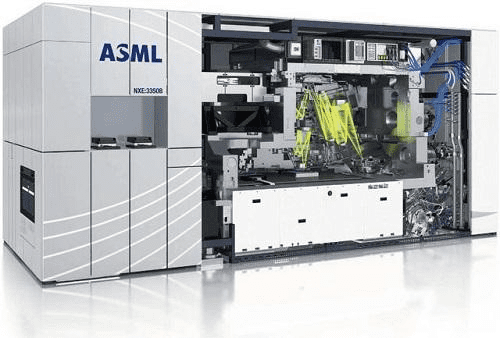

那就是在大家的 “约定俗成” 下,圆形硅片早就是行业标准了。

对应的光刻机、自动产线等等,都是基于“ 晶圆 ”的这个前提去设计的。

假如说现在有谁想整个方形的晶棒,他不仅仅要面对“拉出方形晶棒”的问题,还得把整个后续的产线重新翻新设计一番。

所以,晶圆可不可以做成方形的呢?可以,但不值。

>/ 严格来说,这并不浪费

照这么看,晶圆上那些 “ 浪费 ” 的区域看来是不得不存在了。

但是咱就是说,有没有一种可能,这个 “ 浪费 ” 的概念是咱们先入为主了。

有没有可能,晶圆的边缘部分,本身就应该被浪费掉呢?

其实啊是这么回事,在硅片生产的切割,倒角,打磨等一系列的过程中,硅片的边缘会积累下不少的边缘应力。

这就导致了,晶圆边缘的结构是相对脆弱的。

就算是把边缘区域都利用了起来做芯片,良品率也不太能得到保证。

所以说吧。。。别看晶圆做圆形,芯片做成方形。

但是某种意义上来讲,这两对组合还是非常般配的。

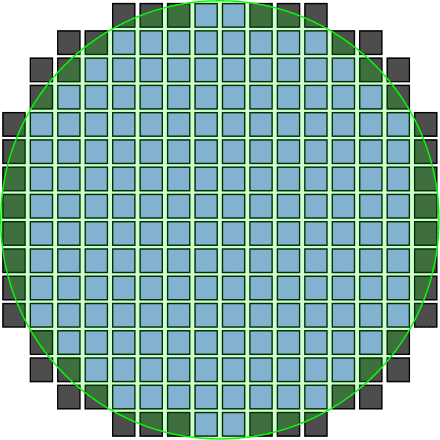

不过当然了,即使这么解释了一番,晶圆边缘内侧的区域也还是确确实实存在着一些浪费 —— 只不过浪费的区域没咱们想象的那么大了。

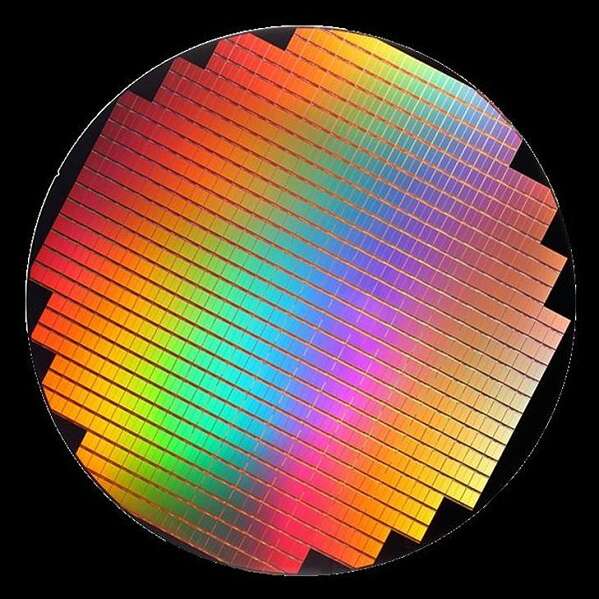

而假如真要把这一小部分的浪费解决掉,其实大家现在采用的方法都差不多。

那就是向微积分看齐。

把晶圆越做越大,芯片越做越小,这方形不就。。。拼起来像极了圆?

至于如何把晶圆给整大,又如何在保证性能的前提下把芯片做小,这种让人头大的问题,还是交给工程师来想办法吧。。。