本文来自微信公众号:知识自动化(ID:zhishipai),作者:林雪萍(北京联讯动力咨询公司总经理,上海交大中国质量发展研究院客座研究员),题图来自:视觉中国

制造其实是一趟漫长的旅程。它的起点和终点,看上去一成不变,但其实也在不停移动。而智能制造则将两头的边界拓展得更远。并非是从车间,也不是从研发部门,智能制造的起点可以从更远端开始。

智能制造本身,其实也包含了生产支持系统的智能建造等含义,从工厂的天花板,到生产线的布局,一直到机器开始正式运转。这是一段没有脚印的虚拟旅途。正是无处不在的工业软件,让百米赛跑还没有开始,制造就已经迈出了五十步。

产线布局,其实就是代码跳动

一个工厂的机器摆放,是一门大学问。它需要从工厂层次的全局,来思考业务逻辑、物流及生产工艺。用户借助厂房布局或者生产规划软件,可以对各级工序的材料流进行建模,从而实现厂房级的优化。而在当下时刻,也会针对全球的网络化分布的生产设施寻找最佳的生产制造策略。

这里需要对工厂进行大工艺的设计,包括机器产线的布置、大门的设置、物流的进出通道、线边库的布局等。当然,也包括对人进出的设计。而一台台机器、穿梭补料的运输设备等布局,跟整个生产线的工艺路线有着密切的关系。

同样一台注塑机器,放在不同的厂房,甚至进入不同的车间,它的布局方式会发生完全不同的变化。更重要的是,规划师需要对各种工艺、装配规划等进行模拟仿真验证,模拟整个生产制造过程,在投入生产前就得到验证结果,并生成清单报表和指令等。

这种产线的工艺仿真,显然需要对机器本身有着更好的认知和数据来源。在上个世纪末,如以色列的Technomatix、美国Deneb Robotics等许多专业的仿真公司进入视野。而汽车行业,则对此厚爱有加,纷纷采用,这大大促进了这类数字化产线工艺仿真软件的发展。由于机器的数据,需要来自前面的机器设计数据,这使得设计机械的CAD厂商很快意识到这是一块不可丢失的阵地,于是传统的机械设计CAD厂商纷纷进入。前面提到的两个厂家也分别被收购。CAD厂商,也借此离开了原先的设计部门的边界,开始在生产车间和厂房之间逡巡。

非常有意思的事情是人员流动的仿真,例如Anylogic仿真软件。这家面向行人仿真的公司值得留存,因为终于在工业领域可以看到一家来自俄罗斯的软件。它可以实现系统动力学、离散事件、智能体的建模仿真。它广泛用于机场、博物馆、地铁等人流密集的地方,这些都需要深刻了解人的行为模型。人的行走会受到自激励机制的影响,比如总想超越前面的人等。这听上去简单,而工厂现场的事情,则要复杂得多。

复杂产品的订单突然增加,往往是苦恼人的蜜糖。例如飞机的增产,就是一个复杂的过程,因为它需要重新评估产线的影响。由于产量低,许多工作单元一般都是定制化,部件生产又都在不同地域,抗干扰的能力其实是很差的。这些因素,会导致扩产的时候,反而使得飞机生产周期增加。

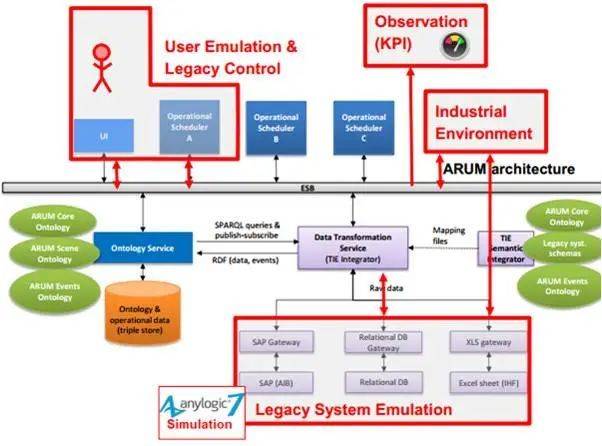

为了应对这种变化,欧盟发起了“自适应生产管理项目”,着重增加飞机和造船行业的新产品持续增长的能力。空客也加入其中。A350在汉堡的装配流水线(行业内俗称脉动生产线),会完成对机身两个不同部位的装配。它包含6个装配站,每站包括30~35个员工和约300条的工作指令。这个产线的生产力会随时间推移而增长,整个增产周期持续两年。在这里,每个工作站,都被看成是一个智能体。那么这个过程如何进行仿真,如何修正人员的操作、事件指令的下发,以适应增产带来的变化?

图1 空客的自适应管理

作为自适应生产管理的一部分,必须有仿真软件,使得参与者能够再现真实的生产环境。AnyLogic凭借它基于智能体及离散事件的混合建模优势而成功入选。而实际上,它也有很多排产、在制品策略管理等软件。现场会有很多古怪的场景和工艺需求,于是就会有想不到的软件来迎合需要。

除了Anylogic之外,其它人员仿真软件包括STEP,也有来自英国的MassMotion。值得一提的是,后者参与了北京大兴机场的客流仿真,这个机场每年要为4500万人次提供服务。人员流动与紧急疏散,是必须要考虑的问题。

与此同时,物料流动也需要仿真。在精益体系中,物料是最有讲究的一个环节。物料的位置、存量,背后都有着深刻的效率密码。可以说,物料是浪费程度最扎眼的刻度尺。一个工厂内的物流,往往会通过仓储物流软件WMS,跟立体库、运货小车、叉车、托盘等物料设备,进行交互吞吐。原材料、半成品、零部件、在制品等进行空间大挪移的时候,背后是一套严格的生产计划信息流所主宰。

那么,这套每天奔腾不息的物品洪流,最早是如何从设想变成事实?

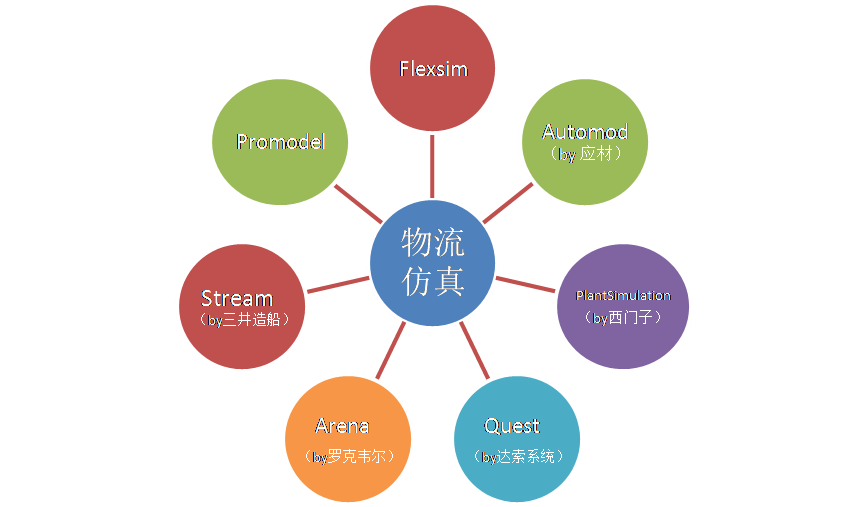

一个企业的物流设计,往往可以通过业主邀请专业的物流咨询公司,也可以由设计院负责。各种物料的设计核心,其实是对离散事件的仿真,最常用的是Automod软件,也有美国Flexsim软件和ProModel等。Flexsim在大型仓储物流方面(如京东的立体库房)等得到广泛使用,在一些相对简单的工厂,也有不少应用,使用方便。而大的装备制造业,也表现了对软件的偏爱。

很难想象,Automod这个物流仿真软件,其实是美国最大的半导体设备制造商应材旗下的软件。早在2006年应材就以1.25亿美元的代价,从一家自动化公司手中购买了此物流仿真公司,以便加速对半导体行业的柔性生产力的支撑,避免昂贵和高度定制化的产线方案。设备制造商旗下拥有商业软件并不奇怪,三井造船厂也自己开发了一款类似的物流仿真软件。这也算是一个日本软件发展特色,在垂直领域,总是会有意外的专业软件。

图2 部分物流仿真软件

当然,专业的大型工业软件公司也会提供物流系统仿真分析工具,例如达索Delmia Quest和西门子的Plant Simulation、KUKA Visual Components。Quest作为一款物流仿真软件是在2000年达索系统收购Deneb公司的时候,顺便获得的嫁妆之一。西门子的Plant Simulation也是同样的故事。它旗下的UG在收购Technomatix的时候,带来的eM-Plant经过进化而形成 。

对自动化供应商而言,需要将自动化与机器更加紧密地结合在一起,因此会有更大的积极性推动这种软件与自动化系统的融合。这就是为什么早在2000年,罗克韦尔收购了以建模仿真为特长的Arena软件,55名员工并入到罗克韦尔自动化公司软件部门,并一直保留至今。

现在想起来,二十一世纪刚刚开始的第一个年头,发生了三起不太显著的并购事件(应该还有更多),都跟工厂产线仿真有关系。这表明,物流仿真系统在世纪之初,就坚定地成为了数字化产线的一部分。从那个时候,自动化跟软件的关系,开始变得紧密起来。这种萌芽发节的微弱之声,在十五年之后借助于德国工业4.0的全球化普及,而终于砰然作响,每个工厂都能听到它的声音。

如果有的规划师是人因工程的爱好者,需要将工位设计得更复合人性,减少疲劳感。不妨还可以使用一家德国公司的小软件——Ergonomic软件进行工位评测。

从实施角度而言,机器产线布局需要跟另外一门博大精深的厂房内管理学:工业工程相结合。多年来,作为自动化与工业工程相结合的一粒硕果,产线的优化布局,已经发育成熟,基本成为标配。然而包括物联网在内的数字化技术的发展,这种机器、工位、物料、人员的布局与仿真,又有了更加有力的工具。数字工厂的先行者,想做的事情实在是太多了。

工业软件就像是不慌不忙的光线,从厂房的天花板爬下来,淌过一条条产线,伴随着立体库中物料的流动,弥漫了整个工厂。而当厂房与产线完成建模之后,就可以进入到机器仿真调试的环节。

机器调试,能否再快一点

机器被运进厂房的时候,就像是一曲在数字空间早已编排好的旋律,每一台机器就像音符一样,只需要安置在五线谱的对应位置就可以了。每个小段落之前,是弱音P还是强音F早已经被作曲家精心打磨过。落地生根之后,演奏家们需要开始拿出自己的乐器进行合奏的尝试。

这是一个现场机器调试的时刻,包括自动化、电气、机械装置需要开始磨合。各种组态,机器联调,直到让整个产线上的机器,联动咆哮起来开始。然而,工厂的机器调试,远不是乐章演奏那么令人愉快。恰好相反,这是一个耗费心力的苦差事。多少优秀的工程人员,在这里留下成吨的汗水。许多似乎打不开的死结,成为现场工程师的梦魇之一。

如何让现场的调试可以变得更短?最理想的方法是,一条产线、一台机器,就像是一个USB插盘一样,下载即可使用。这种理想的插拔式工厂,成为产线模拟仿真的最高境界。要做到这一点,就要在前面的产线布局的时候,同时加入各种设备的具体参数,对实时场景进行仿真模拟。它将控制系统PLC,或者一个线缆的铭牌参数,都做成边界条件,输入到仿真系统。

一言以蔽之,产线,就像产品一样,被精密地进行设计。这是传统自动化厂商陌生的环境。而作为机器的控制系统与连接者,和物料的驱动者,自动化期望更往前走一步。数字化时代,加剧了这种倾向。在数字化时代,如果没有这种产线仿真技术,那么就会瘸一条腿。

西门子在2006年收购了UG这样的PLM厂商之后,就先天性地拥有了产线布局的仿真优势,然后进一步延伸到机器虚拟调式。这使得其它自动化厂商的压力非常大,尤其是像罗克韦尔这样体量相对小的自动化公司。

在最近3年,罗克韦尔有两步布局值得关注。

第一步是投资10亿美元入股PTC,几乎相当于PTC的年产值,换取一个战略绑定。加强对机器设备的物联网连接能力,也是加强跟其它机器数据的连接;第二步,则在2019年初,收购一家从事数字模拟的工程软件开发商Emulate3D。这种并购的投入并不大,但对机器进入数字空间意味深长。该软件可以建立简单的工厂模型,但其重点是可以跟控制系统进行连接,实现虚拟控制。

也就是说,它虽然不能做工艺仿真,但可以做基于控制的仿真。Emulate3D作为一种PLC仿真程序,这正是罗克韦尔自动化需要补充的短板,可以为PLC和其它控制系统建立起虚拟调试的仿真空间,查看程序逻辑和结果。有意思的是,这家公司本来就是罗克韦尔的合作伙伴。张口吃掉小伙伴,在软件生态领域太普遍了。这种近亲联姻也是水到渠成的事情。

也有一些独立厂商,如Industrial Physics,一方面可以直接导入CAD模型,同时也可以虚拟测试PLC,形成PLC的数字孪生。这样的公司能够独立多久也是打一个问号。很快也许就会被自动化公司一口吃掉。

而最后虚拟调试的结果将作为真实的代码,直接下放到控制器。现场的调试时间,都会大幅度缩短。这意味着,自动化厂商,通过扩充控制器仿真软件,进入到了数字化产线。这也是每一台机器数字孪生得以发展的重要基础。缺乏有效的控制手段,数字孪生就是一个连吊线都没有的木偶。

四川一家焊接装备工程公司,为汽车车身提供自动化焊装线。它在欧洲汽车厂的一个产线项目,实现了全面数字化产线虚拟调试。在中调试和远程安装指导,设备直接运输到厂区并实现一次调试成功,大大缩短了调试时间。产线的数字孪生,有了越来越坚实的基础。

而在流程行业,这种虚拟调试则是非常普遍。例如施耐德电气AVEVA基于DYNSIM为内核的虚拟调试与操作员培训系统(OTS),就是在设计阶段,对分布式控制系统DCS进行参数调校。调好后的参数可以直接下发到DCS系统里面。

实际上,这样一个软件,分演多种角色,它最重要的工作就是动态工艺仿真,对温度、流量变化等动态过程进行提前仿真。而此技术作为仿真培训的计算内核引擎,发展出来的操作员培训系统OTS也广受欢迎。当年DCS出现之后,为了适应这种控制系统,就需要对人员提前进行培训。因此OTS也是大行其道。而OTS的出现,也推动了化工过程动态模拟软件的发展。

在化工的控制优化方面,中国走了不少弯路。根据中国化工信息中心许老师的回顾,80年代末期,当时的化工部已经开始着手进行工厂控制操作优化的课题研究。南京化工研究院、化工部计算中心都曾参加了这方面软件的开发。但受限于计算机硬件的约束,数据采用离线分析,最后发现这些软件和算法,都没有实际使用价值。这种数据即使算出了优化的工艺操作条件,实际工厂的操作条件早已变化。单纯靠数学模型无法推断出实际操作。

这个教训,到了今天仍然有着很深的意义。仅仅限于大数据的分析,限于数学模型的回归计算等,而缺乏机理模型的研究,外延性的误差会很大。攻坚的重点,不在于大数据的数学模型,而在于工业机理的本身。

小记:神迹与现实之间的穿透术

从工厂建筑、到生产线布局、到机器调试,各种工业软件就像是我们脑海中的智多星吴用,一个在数字空间里面将虚拟的人、机、料的事宜都安排得妥妥当当的神机妙算子。当虚拟的验证结束之后,一个企业的生产活动才正式开始,而此前的推演并不为人所知。

就像电影《博物馆奇妙夜》一样,当太阳升起人们走进现场的时候,他们不知道头一天晚上,这里曾经上演过惊心动魄的对抗和妥协。白天不懂夜的黑,物理难悟数字心。无法现身的工业软件,是神迹与现实之间的一道障眼法。你不懂它,就无法参透工业智能化。

本文来自微信公众号:知识自动化(ID:zhishipai),作者:林雪萍(北京联讯动力咨询公司总经理,上海交大中国质量发展研究院客座研究员),此文成文过程得到了陆云强、朱恺真、孙承武、赵文功等人的大力支持