本文来自微信公众号:知识自动化(ID:zhishipai),作者:林雪萍,题图来自:电影《盗梦空间》

从人的认识论来看,时间和空间是相互厮杀的对手。

时间最擅长的就是易容术。岁月是把杀猪刀,是最传神、最令人感慨的比喻。但它更擅长的是隐藏空间。历史在时间轴上,只有一个维度:那就是先后顺序。无论是澎湃激荡的人物,还是驰骋纵横的山河,在历史回望中都被压缩到一个时间轴线上,以便后人的记忆。而面对未来,则无法提前踏进去半步。每进半步,便融化在身后。可以说,从时间的线程上看空间,空间似乎只有一瞬间的存在:过去的只有被压缩,未来的却从未展开,空间被时间几乎折叠于无。

空间是所有偏见的集合体。它会产生极大的认知差异。同样的建筑,同样的事件,每人所见所闻,往往各有不同。空间将时间无限掰开,每个空间都独享自己的时间轴。正如黑泽明的电影《罗生门》所启寓的一样,同样的现场,给不同人所留下的线索是完全不同的。每一个空间上,都看不到时间的踪迹:它只有结果没有经过。时间的进程,被空间折叠于无。

时、空二者的相互折叠,经常会产生极大的欺骗性效果,世界似乎被隐藏了真相。这种现象,在工厂里很常见。许多工厂无法达到设计产能,无法发挥最佳实践,无法找到自己的利润。工厂的效能,似乎总是被隐藏了一半。

说好的利润、质量、效率,都去哪儿了?

机器人提高了生产力吗?

“约束理论”的创建者——以色列的高德拉特Goldratt,在他企业管理成名作《目标》中,直截了当地提出“制造业的目标就是赚钱”。小说讲述了一家制造商在利润和产能目标都陷入困局即将停产关门的时候,如何打赢利润翻身仗的故事。其中蕴藏的深刻管理理念,引发了全球工厂经理人的思考。

这本特立独行的小说,其基本线索是从一台低效的明星机器人开始。这家制造工厂非常忙碌,于是经理层想当然地引入了机器人。然而,整条产线上运用机器人的最终结果,却出人意料。不可能让最昂贵的机器人闲着,必须给它找到足够多的事情做。于是大量的物料,被想尽办法用来喂饱机器人。各种工位都经过裁剪,以满足自动化的要求。最后,在机器人上游和下游的工位,都留下了不规则数量的线边库存。大量库存就这样被制造出来,退货也时常发生,但销售量却没有增长。结果就是,增加了机器人的投资,却根本没能提高生产力。预期中的高效工厂,并没有如愿出现。

每个时代都不乏身袍鲜明的技术拯救者。当时,机器人是造价高昂的自动化产线上响当当的明星。四十年后,余波依然荡漾。在当下,围绕着智能制造、工业互联网等大量闪闪发亮的制造投资,类似的失败案例,并不少见。看上去,一个工厂的实际表现,与领导所规划的路径,经常大相径庭。没有深刻的洞察力,高水平、高投资的自动化可能正是孕育折叠工厂的原因所在。

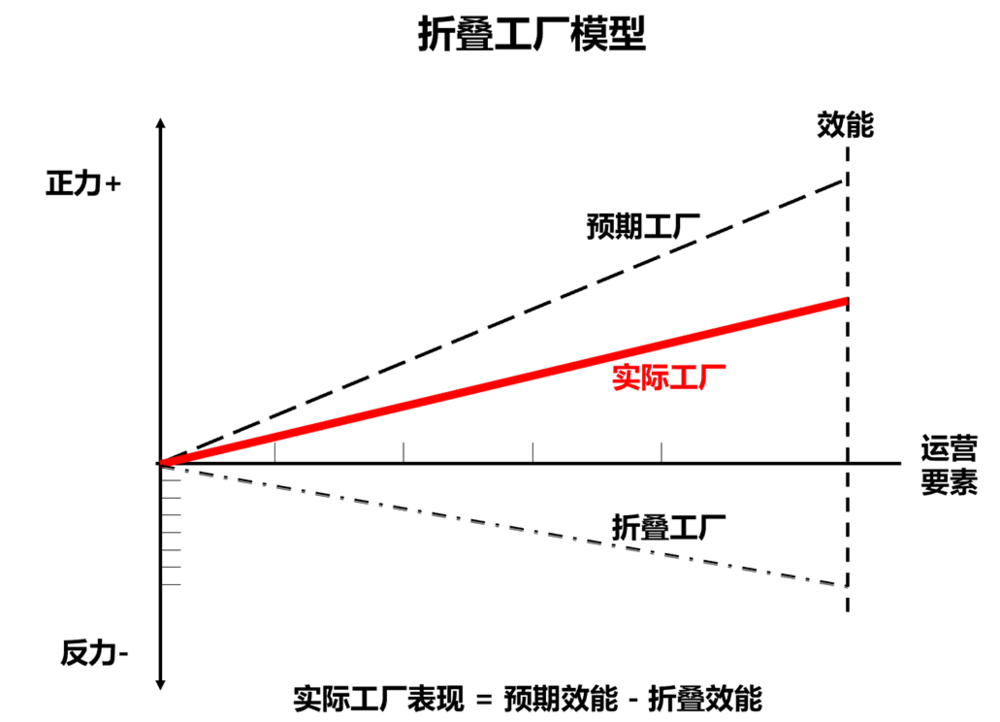

二者之差,意味着工厂的效能经常会被打折扣。这正是源于折叠工厂的存在。有些能力被折叠了,工厂无法达到它最佳的状态。当机器人的明星效应被放大的时候,其它本来是相互制衡的机器,则被折叠起来,只发挥了一部分效能。机器的效能被折叠,牺牲了工厂的效率。

同样对应的是人员折叠。

传统工厂的基本原则:只想让人动起来。让所有人员和设备都不停地工作,不断地想方设法催促产品出厂。若无事可做,管理部门就“制造”一些工作;实在没有工作,就调动人员;而调来调去还是无事可做的时候,工厂就开始裁员。

高德拉特用了三条显性指标:有效产出、库存、运营费用,打开了被工厂隐藏的奥秘。在这位管理奇才看来,对于工厂而言,传统的投资回报率、现金流等财务报表,根本派不上用场。许多财务报表上的指标,就像魔术袍的口袋一样,藏匿着很多不为领导者所知道的秘密。这些秘密被折叠了。

一家被折叠的工厂,就是一个蜷缩的巨人。效率,被偷走了。

每家公司都有半个隐形工厂

产品的价值在制造的环节中开始成形。它的效率和经济性,与现场的流程设计密切相关。而交付订单的时间,则不仅仅与机器自身的能力有关。

可以想象一下,一个产品的加工,需要机器准备好、操作工恰好在位、物料在、叉车在、工具在,而装配机器人也准备好。如果有一张时间定格的照片,那么这八种要素都要以一种完全到位的姿态,投入战斗。

然而,这恰恰是最不能得到保证的。如果每种要素有10%的误差(太有可能了),八个要素合在一起的出错率就超过了50%。

这引发人们对机器时间的思考,需要把目光转移到机器之外的地方。机器之间的工序时间,反而值得关注。由于工序的交接点,由不同的流程组成,每一个流程都有刚性约束。如果不重视交接点之间的工序时间,那么整个工厂的机器效率,就会大打折扣。

而对于生产线上的工人而言,公司的价值流和成本计算,往往并不能被直接识别。实时更新的记录和计算,并没有用到实践中。停止和等待所浪费的时间资源,并不被重视。人们会被障眼法所遮掩,空间就经常会将时间折叠成无感。对于企业中没有被认识到的这些程序,波士顿大学管理学院教授Miller和Vollmann取名叫做“隐形工厂(Hidden Factory)”,因为这些间接流程的部分,其实隐藏了很多生产力。1977年,质量大师费根鲍姆估计,隐藏工厂的价值,可能占公司总价值流的15%~40%。

图1 折叠工厂的作用力

这意味着,无论工业如何进化,折叠工厂却是由来已久,一直存在。它以各种形式,压制了工厂的效能。

折叠工厂,就像一个看不见的斗篷,遮住了部分事物的真相。但症状,其实也很明显。

过度库存,就是折叠工厂对供应链管理的一种直观的反抗。这么多年来,精益生产苦口婆心地要推动预定库存向即时库存转变。但由于许多企业对供货没有确定的数量,仍然采用“安全库存”来指导生产,导致了大量缓冲库存、半成品库存,超过了实际必需的数量。

当然,即时库存无法应对紧急事件。无论是当下全球人心惶惶的芯片市场和每天涨价的铜材市场,还是2011年日本东北大地震下瑞萨电子无法恢复生产,而使得精益之祖丰田陷入了极其被动的断产局面,都似乎展示了生产库存歪打正着的一面。然而,这终究不是一种常态。

减少过多库存,是当年流程再造兴起之时,最让人感兴趣的目标之一。尽管流程再造似乎被证明是一个失败的浪潮,但库存水平往往是工厂折叠程度最明显的指示牌。前两年去常州参观一家做展架的公司,那里花了几千万元建造了一座雄伟的自动化立体仓库,里面盛满了各种材料。其中的许多物料,半年甚至一年才循环一次。真是一座烧钱的仓库,也是折叠工厂吃掉利润的地方。

人们总是喜欢一次性做好事情,然后就忘掉它。叉车、货架、折旧成本,都被一次性地设计好,就再也不做动态更新。工厂开始慢慢地自动折叠起来,变成了隐形工厂。

折叠的源头

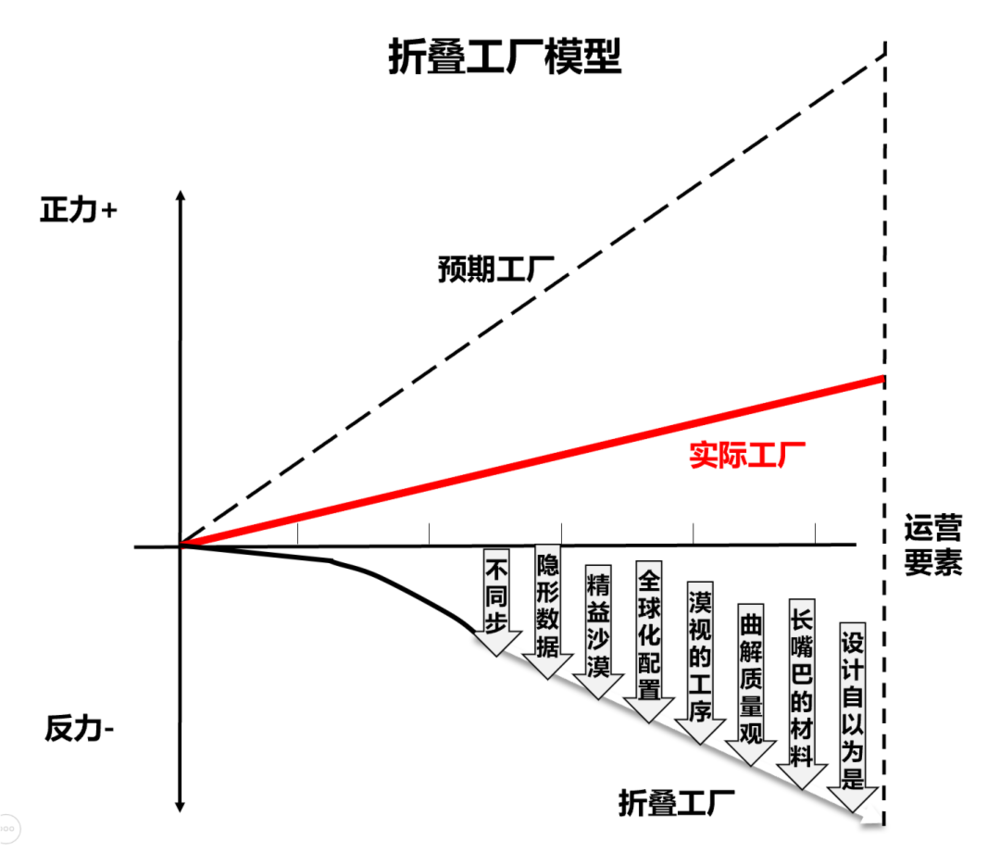

折叠的原因有很多。机器的聋盲哑是最常见的因素,还有精益的缺失、供应商的次品等。它们合力打造的折叠工厂,让现场人员看不见、听不到、想不出、够不着。主观世界被弯曲了。

图2 折叠的要素

很显然,折叠工厂的存在,与员工的道德水平、能动性都毫无关系。它往往来自于一个工厂系统的设计。一位资深的设计人员,或者没有听清楚用户的呼声,或者没有将制造工艺充分地包含在设计考量之中。当不合理的产品结构完成定型的时候,设计折叠就开始了,接手的制造工程师将为蹩脚的设计,付出巨大的代价。这中间的浪费最为惊人。而从表面上看,谁都是无辜的。折叠是一种系统性的钳制,每个子系统都在努力,然后却相互锁定对方。效率,则走上了漏斗式的逐级收缩。

对于那些对质量管理漫不经心的公司,许多辛勤的努力正是浪费的根源。越努力,执行浪费性的任务就越多,最后就造成生产了不合格的产品和持有过多的库存。若用于制造废品的能量被释放出来,折叠工厂就会产生巨大的反作用力,甚至会击垮一个企业。

即使很多设计好的机制,日久也会悄悄出现缝隙。大野耐一发明的看板,其原理很简单,那就是一个装满零件的容器空了,它就需要被重新填充。然而,容器和记录卡片往往是两个系统,中间会出现人工组合。这就会增加人为环节,失误就会乘虚而入。折叠就开始出现了。它会以一种缓慢的程度,隐藏自己、壮大自己,习以为常的人们也就会熟视无睹。

图3 工厂如何被折叠

在一个工厂里,经常能够找到一些“僵尸指令”。当年制定指令的人已经离开,但那道指令却一直在发威。英格兰谚语故事,提到了一种记忆力似乎极好的绵羊。一只绵羊跳过一根栏杆,它的后代每次都要跳过这根栏杆。后来主人重新修葺,撤掉了围栏。然而绵羊的后代们,每次经过这里,依然都会跳一下。这种情况并不少见,北京师范大学门前有一公交站叫做“铁狮子坟”,听站名就知道昔日这是什么样的地方。尽管人们都无所谓了,车水马龙地热闹,而乌鸦则执着地守着死理,两旁树上和电线杆上,一到傍晚都挤满了乌鸦。它们祖宗的一条指令,百年下来未曾遗却。

人,又有什么不同?《蝴蝶梦》里死去的女主人,就是隐藏的主人,仍然在城堡里游荡。工厂经常会执行约定俗成的规则,没有人去想它是否真的需要。而这些僵尸指令就会耀武扬威,让机器、产线、工厂都在不断被折叠。

于是,我们就会看到提质增效的陷阱。增效,由于孤立性思维,很容易被看成是单台机器的功效,而缺乏从平衡多个机器的角度去看。一个工厂里有一台热处理炉,老是有干不完的活,许多不同批次的零部件,要拿到这里进行热处理,有的工序长达12小时。

然而,许多热处理的工序并不是工程部门最早设计出来的,而是由其他车间工序的后遗症而造成的。几年前,为了提高机加工车间的弯管冲剪机的效率,金属板材的裁切幅度被人为扩大。每批零部件通过机器的时候,裁剪掉的边线不是1毫米,而是3毫米。这道改善后的工序,大大提高了冲剪机床的效率,但被加工的金属零件的应力却有所恶化,变脆易碎。这使得零件必须经过后续的热处理工序,来重新改善其应力性能。

随着产线的改造和产品的变化,冲剪机床的效率不再是最重要的限制因素了。如果将裁剪边线的幅度,重新换回到1毫米,那么这些零部件的热处理工序将不再需要。如此一来就可以使得热处理炉减轻20%的负担。

这个案例,发人深思。当初进行改善的创新指令,在过去几年之后,有可能已经毫无价值。但由于很少有人会去挑战一个已确立的流程,使得这些当年极具价值的技改措施,成为一道失去意义的僵尸指令。

为什么日本精益工厂,会反复强调“持续改善”,就是为了寻找可能的漏洞。否则大量僵尸指令由于无人重新审视而会持续发威,影响着其他工序。而折叠小妖就会以一种不为人知晓的方式,暗自统治着一个车间的效率。

即使是精神抖擞的机械时钟,过一段时间,也需要重新上好发条。工厂会不断滑向折叠,这也就意味着从来没有一蹴而就的改善。

而那些善于替公司节省的员工,则在无意之中,把其它部门同事的努力,折叠于无。周一生产部门加班加点干活,结果到周五发现,产品仍然堆在发货部门没有送出去。这是因为物流部门为了减少成本,跟运输公司签订一周运货一次。

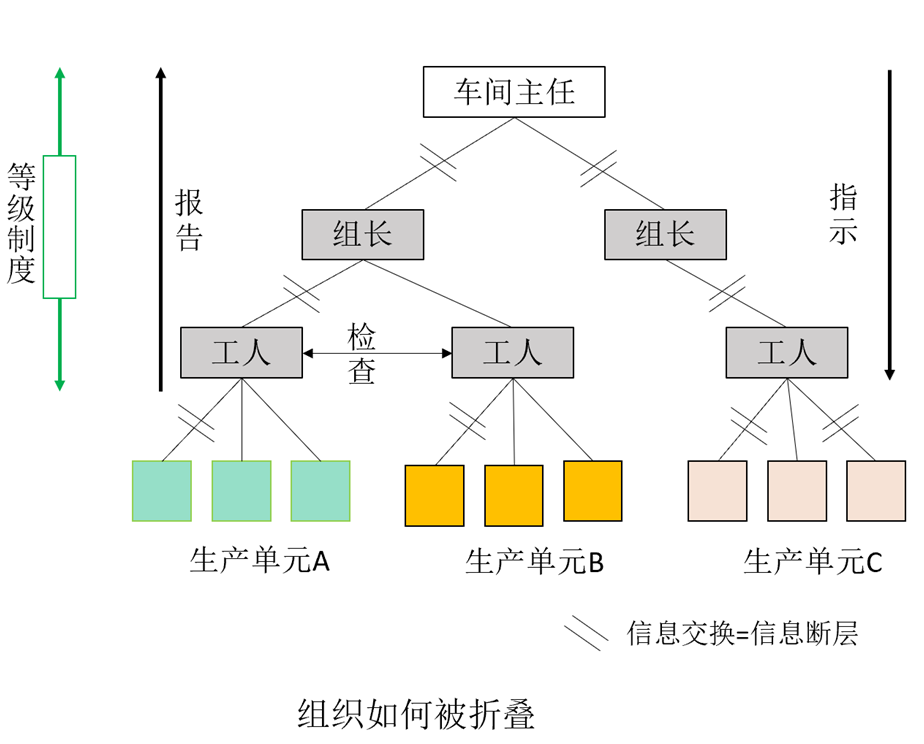

这意味着折叠组织的存在,组织之间就像被合上的手风琴,看似紧密接触,却毫无律动的旋律。而最常见的现象,就是上下断层、左右断交:上下级的指令传递会失误,部门间的行动有隔断。

很多时候指示、报告都是以口令、纸张、报表进行传递。很多企业各种入库文件、出库文件、质量记录、刀具损耗等,都采用Excel表格做各种信息系统的接口,记录并用纸张传递。企业如同“造纸厂”一样,到处都是文档。而当纸张在各种部门或者流程之间做传递的时候,出错和误解的机会大大增加,折叠就会大行其路,工厂就会损失效率。

图4 组织等级就是信息断层

(Source:德国Otto)

当纸张作为数据、报告和指令的传递载体,就会留下难以去掉的折叠断痕。无纸化,其实就是向折叠组织宣战。人们往往喜欢四下对外寻找全新的技术和生产系统,其实最值得击破的效率障碍,反而近在咫尺。

百年前如何打开折叠

在钱德勒《看得见的手:美国企业的管理革命》中提到美国烟草公司如何控制一个庞大的工厂体系和全球销售网络。在1898年,美国烟草公司几乎囊括了美国全部香烟,每年产量达到40亿支。而控制着从工厂经由批发商,然后到零售商的整个过程,正是位于纽约第五大道111号的总部所在地。

这是一个繁忙的工厂体系。就像是一个折叠工厂。六家制造工厂,庞大的分销商,忙碌的火车、货车和海船。一不小心,各种折叠因素就会相互叠加,形成一个低效的工厂。这对于每天都要抽烟的烟民,对于大发横财的美国烟草公司而言,都是不可接受的事情。

美国烟草公司找到了一个打开折叠的办法。

全国所有的分支办事处接到的订单,都用电报传到纽约。而位于纽约的调度经理,就跟上班族抢班车一样,迅速决定由哪家工厂来加工这些订单。法则也很简单,订单一般都会交给离顾客最近的工厂来完成。这既有物流的考虑,更有生产方式的约束。因为在玻璃纸包装问世以前,卷烟机生产的香烟,很快就会变干而带有苦味。

快速交付,是一个硬性约束。而小批量、多品种并不是当下才有的制造难题,每个时代都会有。即使在100多年前,美国烟草公司也有数量少、多产品的订单,通过将纽约的中央仓库作为缓冲池,进行统一解决。

纽约总部就是利用各地的工厂和仓库送来的日报表,跟总部墙上挂的“每种牌子和每一个城镇的销售额”的财务日报表,进行交叉比对。决策的结果,就指挥着那些数以亿计的香烟,从工厂车间,奔跑着走向全世界的烟民嘴上。

按照钱德勒的说法,美国烟草公司就是开创了袋装品大规模生产和商品流通的时代,首创了全球销售网络的运营体系。在全球范围内,以天为单位的信息流,跑赢了全世界。它以信息控制物流的方式,展示了一种打开折叠工厂的可能。

直到如今,一个世纪前的这个故事所表明的生产方式,并不过时。事实上,它的生命力依然强劲,很多工厂现在仍然以这种方式控制生产。

作为中国最大的玩具制造商,麦当劳有几十家工厂来负责它各种应景的玩具。潮流变化快,上架的玩具也越来越多。它的解决方法就是电话调度。询问不同的分包商的能力,然后评估玩具上市的时间,最后指定由哪家工厂来生产。这种二十一世纪的情景,像是对美国烟草公司第五大道忙碌的调度员的一种致敬。时代恍惚,历史重演。

然而,时代终于是翻篇了。这一次,翻过一百年。基于机器互联的信息流,正在改写这一幕。当下麦当劳几十家合约玩具厂家的机器,都由一种协同制造软件连接在工业互联网上。它的机器闲置和负荷能力,都清晰地展现在麦当劳礼品部门经理的面前。分割订单、调配产能、地域划片分配,都是点点鼠标就能完成的事情。这种协同制造的云调配模式,打开了折叠工厂的产能。

全球采购,如何释放折叠的利润

过程自动化与环境优化的多元化公司——艾默生,是美国股市的常青树,是非常善于控制成本的公司。作为一个总成本有40%以上跟材料直接相关的企业,他们很早就发现了材料供应商与制造商的产品价格会发生类似“猫和老鼠”相互追逐的游戏。供应商材料价格的增长,往往会超过产品价格的增长——这是一种非常隐蔽的利润蚕食。

这种现象并不容易被发现,利润被折叠在庞杂多元的供应商清单之中。艾默生公司内有一个“利润沙皇”的职务,因此很快就跟踪到了这种利润的折叠。在上个世纪90年代,他们发明了一种“成本膨胀系数”的概念,就是要从隐形工厂中,夺回属于企业自己的利润。

60多家子公司,从200多个地区进行采购,形形色色的产品包括核能级不锈钢、防爆铸铁等,但这些产品并没有共同的零件编号和共同的供应商。艾默生建立了一个全公司性的物料信息库MIN,全面收集各种材料信息。这个全球材料数据中心最终落在了菲律宾,具有高度情报分析能力和信息搜索工程师,搜索各子公司的数据库和图纸,挖掘物料描述性字段。最后覆盖了27国家250个地区子公司,涉及到33000家供应商的110万独立零部件编号。

错综复杂的供应商信息都放在一起,有了情报师的打理,化学反应就开始出现。许多隐藏的信息被挖掘出来。艾默生甚至邀请了专业的材料预测公司,对材料过去五年的成本膨胀系数进行对比分析。令人震撼的真相出现了,为此艾默生总部收回了各个子公司的独立采购权。

尽管这种做法受到了广泛的质疑,但这正是艾默生成为优秀的成本杀手的关键因素之一。材料成本的叠加浪费是一种很高级的损失,只有高明的管理者才能觉察到它的存在。一旦行动起来,被折叠的利润通过基础数据库支撑的全球集体采购,重新乖乖地回到了工厂的账面上来。

而现在,人们有了更多的数字技术手段,可以穿透堆积如山的信息,找到那些因为材料成本的隐蔽性而牺牲掉的利润。而可做的事情,远超于此。对于全球化企业而言,如何计算物流成本?工厂优化软件,可以在全球化竞争中配置资源,进一步打开折叠。

打开不同的折叠

对制造车间而言,设计意图很容易被折叠。而对于前端的设计师而言,后端制造工程师的现场创意,也被折叠。“我住长江头,君住长江尾。见头不见尾,共饮长江水”。

唯有设计与制造,同在一间屋子里,坐在一张板凳上,才能破解设计的折叠。德国气动元器件厂商Festo,以精妙的仿生机器人而让人惊讶于工业品的魅力。这家自动化公司同时是德国大学的重要实习基地,它开创了学习型工厂,留给大学生实习的实验室,紧挨着车间。

更重要的是,这里的设计师,就在现场跟制造工程师一起制造自己设计的产品。而特斯拉电动车的二楼,则是设计师的工作室,配有各种高精密的昂贵设备。设计师做出来的产品,先在二楼试,然后在楼下批量应用,设计折叠被打开。特斯拉产品的冲击力,跟苹果一样,就在于那些能天马行空而又在地上留痕的设计师身上。

同样,机器之间的等待时间,往往是一把有用的金钥匙。这是一种线索,打开折叠工序,就会看见工序间的金矿。

一家电动汽车变速箱厂要购买一台齿轮机床,动辄需要四五百万元甚至上千万元。昂贵的机床进了厂房,那也是要跟各种价值不同的工具、物料、辅助设备、机器人等一起形成产线上的交响曲。然而,一道工序从上料到加工完成,消耗多少、成本是多少、价值多少。这是一笔糊涂账。很少有用户能够如此精细地切分成本段。成本的计算,往往最后被粗略的分配到折旧、出厂价、进料价等指标上。

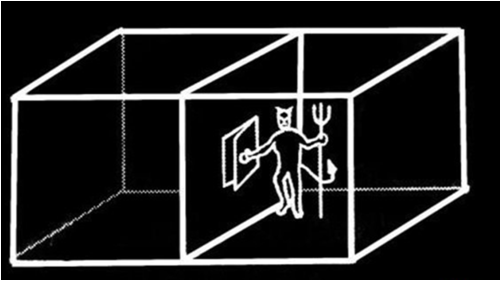

如果折叠工厂的存在,是存在着一种恶意的精灵,不妨称之为折叠小妖(不妨联想一下物理学家麦克斯韦为探讨永动机问题,而构造出来的麦克斯韦小妖)。那这种糊涂账,恰恰是折叠小妖最喜欢的管理风格。

图5 控制单分子通过阀门的麦克斯韦小妖

国内西部一家齿轮机供应商——秦川机床厂,找到了一种“工序间成本核算方法”。一台机床,不仅计算加工成本,更要计算工序间成本。物品链的时间成本,跟机器的时间成本,形成一条链条。“工序间成本核算方法”是一套涉及到15项到27项内容的算法,包含刀具等物资消耗、设备折旧、能源消耗、人员支出、设备维护维修等多项内容。

作为一家设备制造商,需要面向用户回答这些问题,简单的机器出售,就是默认了折叠小妖的胡闹。秦川机床厂也是通过五六年的摸索,最终形成了这样一个核算体系。几张表格,罗列着20来个项目的对比数据,用户对投入和产出就会一目了然。真正优秀的机器制造商,能够“为用户算钱”。这看上去是“成本计算”的能力,但根子上却是通晓工艺的能力。合力之间,折叠工序就会释放巨大的价值。

还有一种更不容易洞察的,则是“暗数据”的存在。一个中等规模的石化工厂,投入200亿元,类似乙烯装置裂解炉这样的主装置,大约有50套。涉及到400万个零部件,以及大概4亿个的属性。每一套主装置的各种数据量,都会有接近于一架飞机的数据量。数据量如此之大,需要保存差不多500万份不同的非结构化文档。

由于设计院、设备制造商、建造方和最后的业主,各自使用不同的系统,最后使用过程中,经常会进行不同的版本迭代。信息在反复地传递、写入写出和更改之中,信息系统的可用性大幅度下降。整个信息系统,每过两年,数据的可信度就会下降一半。

这已经不是数据断点,而是暗数据汇聚而成的数据黑洞,它可以吞噬各种信息化系统的光芒。化工厂是一个巨大的折叠工厂,它的运行效率和利润,会被这些不动声色的暗数据,一小口、一小口的吃掉。中科辅龙科技,找到一种解决之道。它重新回归工厂交付前的“史前时代”,从设计院、设备商的原始数据入手,重新建立一个基于数字孪生的关联性世界,从而将后续的数据变化,都呈现在明处。当不同的设备数据,都被一条一条因果线绳关联在一起的时候,暗数据的折叠力量,才会被减弱。

暗数据在哪个工厂都存在,即使那种非常优秀的制造厂。全球最大的汽车零部件制造商之一的加拿大麦格纳在江西的一家传动齿轮工厂,设备利用率已经达到85%,应该是很值得自豪的成绩。但工厂坚信持续改善,一定还有进步的空间。但通过自动化、信息化和精益手段,似乎已经无法再往前走,这种信念,就寄托在数据的力量。基于机器特性的数据分析,也能起到照妖镜的作用,看穿折叠的奥妙。寄云通过数字化关键性能指标KPI,连锁式的嵌套关联,终于找到效率折叠之处,逐一释放,最后将机器利用率再提升8%。

数字化KPI,正在发力。但为什么此前,无法做到这一点?

因为,信息被折叠了。

折叠背后的时间差

信息被折叠,是信息化时代听起来不可思议的一件事情,但这成为普遍的事实。信息化最大的悖论是,它创造了许多看不见的信息——这经常被抱怨为“信息孤岛”。各种不同的信息化系统之间,留下了很多数据断点。这些数据断点,就是折叠小妖,在两个系统的接缝处,会时时兴风作浪。

在一家船用发动机制造厂,制造执行系统MES下发了一张工单到焊接机器人,要求某种产品在某时需要完成任务,并且要求有结果定期上报。从执行端来看,工人接受订单之后,就开始启动机器干活,最后将结果上报。看上去,一切正常。但工人操作的规范性、工具的扰动等过程信息,并不在信息化系统的监控之内。他只需要在系统要求的上报周期到来之前,输入一个结果就可以了。中间这一段时间,过程信息没有被记录。如果这是在看一场电影,那么这就是一段丢掉的视频帧。折叠出现了。

信息在信息化系统被折叠的原因,除了设计上的缺陷之外,最有可能的原因是时间不同步。不同的信息化系统、不同的机器之间,都有各自的时钟频率。ERP软件或许只需要以天为单位,制造执行系统MES则以班次或几小时为单位,而不同机器则分别以秒级、毫秒级的频率自行安排。于是,时间又开始发起它最擅长的易容术,在不同的频率之间穿梭。很多行业的焊接采用事后质检,但当发现缺陷的时候,相同的原因已经造成更多的缺陷产品汹涌而来。

只有打开时间差,才能解决这类批次缺陷的问题。物联网提供了这样的条件,如果在焊接的时候,在MES与人的各自系统时钟之间,补上一块对过程的实时数据监控,那么原有的无损质量检测,就可以改成在线检测。蕴硕物联正是以焊接工艺为切入点,根据二十几种不同的影响元素(如电压瞬间扰动等),对应工艺原理,将要滞后很久才能发现的焊缝缺陷,提前到在焊接的同期就可以直接捕捉到。被时间折叠的焊缝缺陷,通过数据和知识的同步嵌入,连接了数据断点,两个系统被打通,折叠被打开。

还可以走得更远。

来自深圳的一家设备数字孪生公司——华龙讯达,采用了自动化控制级的数字孪生,来缝合不同信息系统的边界。跟一般模型不同,这种数字孪生采用了高保真的双模机制,既有物理实体的几何建模,也有设备运行的机理模型。而所谓的高保真,就是将整个机器部件的所有运动轨迹和状态,都提前进行分解,然后与控制系统进行了一一对应。

这是一种实时还原论的思维。背后隐藏着对时间同步的苛刻要求。只有能够驾驭各种控制系统的时钟,保持数据采集的即时性,高保真才能得以实现。基于数字孪生的运维,不仅仅知其然,而且知其所以然。当华龙讯达的数字孪生平台上机器报警的时候,从控制室的可视化系统,就可以看到防护罩被打开。当维修人员奔赴机器现场的时候,防护罩果然已经是虚掩着,等待修理。这种数字孪生像是具有生命体的特征,它亦步亦趋地追踪了现场的变化。机器在前一秒和后一秒发生的变化,都会显示在人机界面上。这是对物理空间折叠效应的一次惊人挑战。

这是一段完全不同于信息化的旅程。信息化并不监控过程,它需要管控的是结果;但数字化由于具备更高的时钟频率,从而可以切入到过程的本身,于是可以发现许多被折叠的信息。不妨这么说,信息化是低频振荡,而数字化则是高频振荡,它将连接更多的事件规则,起到与数据同步的作用,从而熨平了时间褶皱。这对于打开折叠,是一件有利的武器。

还有很多折叠需要打开。很容易被忽视的就是折叠的顾客。

顾客从来很难得到的正面聚焦的机会。顾客的抱怨,是被折叠的顾客从缝隙里面传出来的微弱呼唤声。例如售后时间不确定,造成不满意。杜克能源,作为美国电力维修服务部门,如何通过提高服务响应速度来提高满意度?它引入了售后服务的量化管理,就是减少顾客的不确定性等待。

杜克能源建立了一套“售后服务指南系统”,可以对竖立电线杆、架设电线、悬挂变压器等工作,进行时间标准化;同时引入了“目视化管理”,增加了颜色分类,对任务指标的优先级进行颜色的编码排序。由于前端处理速度加快,对于顾客而言,售后服务变得具有可预测性,从而大大提高了满意度。现在随着工业互联网的万丈雄心,能有更多的手段,将用户满意度置于运营的中心环节。

当然,也有精巧的观察。眼下最火爆的电动车,当属于上通五菱的宏光Mini。上市7个月来的持续走强,连续霸屏全球电动车月销量冠军,它已经成为一种现象级产品,江湖到处都是它的传说。然而,这种胜利并不是源自营销神话,也不是突然走爆的网红现象,而是一种对用户人性的深刻洞察。

这款车最早的定位,是基于老头乐的代步车。但在试投放阶段,它却意外地吸引了年轻人的热情。这种反常现象,引起了上通五菱高层的高度关注,并迅速决定更改定位。随后启动的就是一个卓越工厂所具备的巨大产能随时释放的特性。定位从老人切换到年轻人,是一次关注顾客的反折叠行动。

这让人想起上个世纪50年代末,在美国市场完全不被人看好的日本本田摩托车如何反败为胜。本田通过“超级幼兽(super cub)”超低排量小型摩托车,硬是从市场霸主的哈雷摩托车的地盘上,挖出一块阵地。而这款车最早的好评,是来自本田内部员工的赞誉。微弱的信号被放大,超级幼兽,借助于“有学识的人”(Nicest People)的定位,创造性地开启了一个不存在的小排量摩托车市场 。借助强大销量带来的成本优势和美誉度,本田在美国市场开始反攻,从小排量,一口气做到中大排量,最后终结了英国进口品牌,抢下了哈雷的冠军宝座。这成就了一个反转市场的经典案例。

哪里会有随随便便的爆款产品,其实背后都是一连串的突破挑战。识别用户折叠的意图,完成对用户的洞察,则是行动的第一步。

IT与OT融合,是管理理念的重构

颇具讽刺的是,很多企业制定的销售目标、良品率、利润指标,对绝大部分员工来讲意义都不大,因为它们往往都不与实际操作直接相关。

1997年Kaplan等推出的《平衡记分卡》风靡一时,20年之后,现在似乎老态龙钟,疲态呈现。它已经不是企业家的最爱了。

平衡记分卡说到底,核心是“平衡”。财务与非财务衡量方法之间的平衡,长短期目标、结果和过程等各种平衡。但说到底,这些指标,都有一个致命性的缺陷:它们都是慢动作选手。这是IT时代的产物,对时间并不敏感。尽管也区分为领先指标和滞后指标,但就时间的步伐而言,它们就像是在慢动作行走。这种慢步选手衡量数据的方式,远远落后于物联网时代的要求。工厂绝大部分问题可以归结为信息不透明、监控不及时、决策不果断、执行不到位所造成。而时间不同步,则往往是罪魁祸首。

于是,机器数据作为主角开始登场。它最大的特性,就是时间被层层拨开,分钟级、秒级、甚至毫秒级的事件,开始走向决策的舞台。这为车间级的广泛人员,提供了一种全新的平民化数据视角。工厂还会继续使用那些看不见摸不着的指标,如销售利润、成本结构、次品率等,但更有力可测量的参数,如机器等待、刀具跳动、材料批次变化等每一个事件,都以有意义的方式,被一线人员感知。然后它以连续放大、时间层层过滤的方式,最后才进入到平衡计分卡。

如果借用《平衡记分卡》的概念语境,OT指数,正是IT指标的先行官;车间参数,是管理者决策的先行指标。换言之,信息化时代的IT指标,在数字化时代正在被切换成OT指标。

《平衡记分卡》是一个信息化时代的管理理念。在数字化时代,它气喘吁吁地落在后面。类似无法适应的系统,我们可以看到很多。功能大而不当的制造执行系统MES,无法适用快速用户反应的ERP系统等。很多软件,就像轻快的小恐龙,正在袭击着那些笨重的IT系统大象。而这背后,则正是管理理念的冲撞。数字化转型,意味着IT与OT的融合,但这绝不仅是IT技术和OT技术的融合,更是管理理念的变化,很多IT系统需要重构,OT系统也需要重构。二者合力,会形成对折叠的进一步消融。而人的思维,可能也要像电脑一样,需重启一次,如此将会看见不一样的工厂。

小记:打开折叠,还原真实

折叠工厂是由很多原因造成的,问题多多的工厂似乎充满了折叠小妖,就像是疏于打理的园地到处都是肆虐的野草。这其中最常见的一个特点,就是“物体到处动,数据无流动”。如果让物理实体的移动过多过快,而信息流未能跟上,就容易造成大量空耗和无价值的转移。这是一种糟糕的结果,它表明了信息折叠所造成的杀伤力。

数字化转型,是打开折叠工厂的一种力量。让数据充分流动,而让物理世界少移动,是打开折叠工厂的一种办法。工业互联网也被寄予了这种期望。

还有另外一种折叠,对于工厂则更具致命性。全新的颠覆技术,意外的商业模式,一开始往往被折叠成很小的样子。它就像是一个半蹲身子疾走的巨人,走到近前才突然站起身来。2007年的苹果手机,对于诺基亚而言,就是一个折叠的刺客。而特斯拉电动车的威力,也是在2020年似乎被突然释放出来。这种战略折叠的挑战,更需要认真地思考才能仔细应对。

时空对决永续,折叠工厂常在。当时空折叠的迷雾泛起的时候,我们需要有一种还原真实的意识和方式,实现决策的自由王国。

本文来自微信公众号:知识自动化(ID:zhishipai),作者:林雪萍