本文来自微信公众号:机器之能 (ID:almosthuman2017),作者:微胖,头图来自:视觉中国

若不是创始人跻身日本首富,一夜“出圈”,世界上大多数人对“基恩士( Keyence )”三个字仍一无所知。

在自动化行业,这家日本公司犹如神一般存在 —— 它一感冒,整个行业都会跟着打喷嚏。

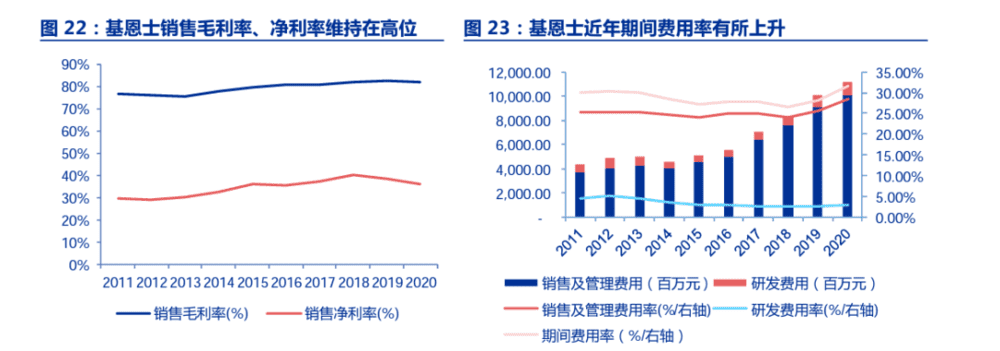

作为一家制造企业,基恩士坐拥百亿美金流动资产,毛利率高达 80% 以上(苹果 43% 左右),市值 900 多亿美元,员工年均收入堪比投资公司。

与高调业绩构成鲜明反差的是,首富创始人极度矜持和低调。

滝崎武光最后一次出现在媒体报道,已是十多年前。当各国际财经媒体争相约访这位新科首富时,无一例外地吃了闭门羹。

滝崎武光没上过大学,高中毕业的他以节俭著称 —— 出差不坐头等舱、商务舱,唯一和员工不一样的地方是在公司地下停车场拥有一个专属车位。

白手起家打下江山却没让儿子接班,滝崎武光甚至不允许三亲等人担任公司董事甚至员工。卸下董事长职务后,公司依旧蓬勃发展并将他送至日本新首富宝座。

有人说,若能有 500 个基恩士,日本经济一定会是另一番景象。

一、顺风起势

1945年,滝崎武光出生在兵库县芦屋市的一个普通家庭。这一年,日本根据波茨坦宣言宣布投降。泷崎武满前半生是一个谜,日后成长一直伴随日本经济的潮起潮落。

战后不到三十年时间,日本经济就从不亚于关东大地震的满目疮痍中恢复元气—— 新建的东京塔高过埃菲尔铁塔、第一条新干线以每小时 200 公里的速度往返于东京、大阪。1958年,索尼在东京证券交易所挂牌上市。

滝崎武光从小就着迷于技术,小学六年级曾被父亲带去参加商品博览会。看到各式机器后,他在小学同学毕业纪念册上写下“下次见面,我要做录音机。”

就读尼崎工业高中时,滝崎武光一直是学生运动积极分子,和那个时代很多有抱负的人一样,他认定“意识形态”无法改变世界,积极寻求商业改变世界的方法。

毕业后,滝崎武光就职于一家外资控制设备制造商(据说是罗克韦尔)。24 岁独立开办一家电器设备制造公司。生意不顺之后,又为一家制造商开了分包公司,也惨遭失败。

1974 年,29 岁的滝崎武光第三次创业,成立励德电机(Lead Electric ),也是基恩士前身。公司主要生产自动线材切割机和冷冻食品自动化生产的电子控制设备,客户主要是汽车以及弱电产品生产商。

新公司开张不久,就迎来历史转折点。当时,丰田汽车公司正深受冲压事故困扰——冲压加工时,昂贵模具总是因钣金进给错误而遭损坏。滝崎武光知道后,为他们研发了一种传感器,防止钣金进给错误,预防模具故障,结果大获成功。

当时,日本国民生活消费极大拉动了汽车、电子工业、半导体等下游产业,也为传感器这样的自动化供应商提供了肥沃土壤。

“1958 年索尼上市时,只有 1% 不到的日本家庭拥有电视机。洗衣机的普及率仅为 5%。电冰箱就更少了,仅为 0.2% 。”索尼联合创始人盛田昭夫在《日本制造》中回忆道。

“到 1974 年,电冰箱、洗衣机、电风扇普及率高达 90%, 吸尘器、缝纫机、石油取暖炉的普及率达 80%, 彩电和照相机的普及率达 70%, 小汽车的普及率在 1973 年也有 36.7%。”

在国内市场体量小但需求更多样、独特雇用制度、缺乏外汇和资金等因素的约束下,以丰田、松下为代表的本土企业逐渐探索出一条不同于福特大规模制造的日本制造范式—— 借由自动化和精益设计,不仅实现了生产制造的高质量和灵活性,成本也大幅降低。

“日本工厂使用技术的现代化程度在 1973 年已经超过美国。在 1975 年,一个日本工人生产价值一千磅的汽车只需 9 天,英国利兰汽车厂需要 47 天。”美国学者傅高义曾在《日本第一》中援引经济学家戴尔·乔根森的研究发现。

1984年,位于丰田市高冈县的丰田汽车总装厂( 1966 年投产)已经拥有很多喷涂和焊接机器人。总装厂里,每个工人身边只有大概不到一小时库存量,零部件顺畅地沿着总装流程前进,工作量比较均衡,每个工人的节拍也大致相同。

无论是自动化还是各种机器人,都需要传感器的协助才能实现。随着 PLC 等控制层产品成熟,对电信号处理(类似“大脑”能力)已经有了比较好的发展,但就传感器,或者说对各类非电信号采集和转换(类似“五官”能力)而言,仍属“木桶短板”。

幸运的是,对于研发得靠自己掏钱的日本制造商——特别是一个口袋里没什么钱的连续创业失败者来说,传感器并非贵得遥不可及,看准方向的滝崎武光当机立断,决定投身传感器研发,开展传感器直销业务。

1982 年,滝崎武光干脆剥离当时还在赚钱的起家业务——自动线切割机,将全部家当押注在当时毛利率已达 30% - 40% 以上的传感器业务,并迅速成为该领域龙头。1986 年,励德电机更名为 Keyence( Key of science ) 并于次年上市。

1988 年 1 月 18 日下午 1 点 44 分, 基恩士股价超越任天堂,登上“日本第一股”宝座。当时,滝崎武光的反应相当淡定,看公司体质,与其看股价,还不如看公司的总资本收益率。

二、“Fabless ”背后

基恩士登顶“日本第一股”时,日本战后经济发展正处在历史巅峰。

“日本企业几乎在各个领域都击败了美国企业,汽车、家电、芯片等等,日本人说 ‘我们再也不能从该死的美国人身上学到什么了’。日本站在世界之巅。”野村综合研究所首席经济学家辜朝明(Richard Koo)在接受中国财经媒体采访时,曾如此回忆 1980 年代。

当时,习惯搭乘日本经济高速增长这趟便车的日本制造业似乎有一个共识 —— 成本高点没关系,只要公司可以继续保持销售额增长,成本最后总可以被消化掉。到了 20 世纪 80 年代后半期泡沫经济全盛时期,实体经济也呈现出一股异乎寻常的活跃景象。一些日本制造业进行了大量设备投资、人员雇用(甚至是抢夺)以及子公司扩张。

然而,滝崎武光没有随“大流”,他决定不生产产品,仅设计产品并协助客户在其工厂中部署它们( Fabless )。这个时间甚至早于在日本拥有众多读者的管理学大师彼得·德鲁克发表《卖掉你公司的收发室》(1989年)。

1985 年,基恩士在大阪成立专门负责生产制造的子公司基恩士工程。出于安全考虑,大约 20% 产品由基恩士工程公司生产,其余委托给多家中小合作企业生产。

据说,这是滝崎武光五年创业失败经验的总结—— 管理不浪费。多年后,站在“事后诸葛”角度,基恩士也确实非常聪明地管理了它的供应商。

例如,经常有多家供应商生产同一件零件,一家供应商就不会因为担心订单被竞争对手抢走而提价;在内部开发一些制造流程,对供应商进行培训,这意味着它可以比大多数公司更容易地更换供应商;通过提早付款来维持良好关系,等等。

但当我们回到彼时日本,除了贴牌外包,现实留给这位年轻人的选择,少得可怜。

战后,日本政府制定的革命性新劳动法设定了极为苛刻的解雇条件,让雇主几乎无法解雇员工。对于所有日本企业来说,这都是一项长期考验:

短期来看,工人以及公司机器设备一样,成为固定成本。长期而言,工人们甚至是比机器更重要的固定成本。毕竟,机器可以贬值甚至报废,但雇用主体需要想办法在长达几十年的人力成本中获取最大利益。

对此,曾任日本小松制作所社长的坂根正弘深有体会。在谈及小松为何不如美国竞对 Caterpillar 利润高时,终身雇佣制导致“固定费用”过高被认为是主要原因之一。

“成本就是成本,必须严格加以管理,这个做好了,即使销售额不增加,也能实现利润。”他认为。

为摆脱困境,不似许多日本企业“切香肠”式裁员,坂根正弘曾一次性裁掉相当于国内 2 万名员工 15% 的人员,将子公司数量从 300 锐减到 110 家,很多业务被外包。

在年轻的滝崎武光面前,一边是沉甸甸的“固定成本”(这还不算研发支出),一边是体量不太大(对比消费类产品市场需求而言)但又颇具多样性的企业需求,既然没什么本金、又不似盛田昭夫的富二代背景,他只能选择用最少钱的方式创业。

90 年代初,泡沫开始破裂,日本经济步入长期衰退。当很多制造业(包括小松制作所)陷入困境时,由于较早建立了 Fabless 轻资产、重利润的模式,基恩士没有受到太大冲击,随着日本劳动年龄人口开始萎缩,自动化优势成为国内制造商生存必需品,公司业务反而实现跨越式发展,成为能与发那科匹敌的核心公司。

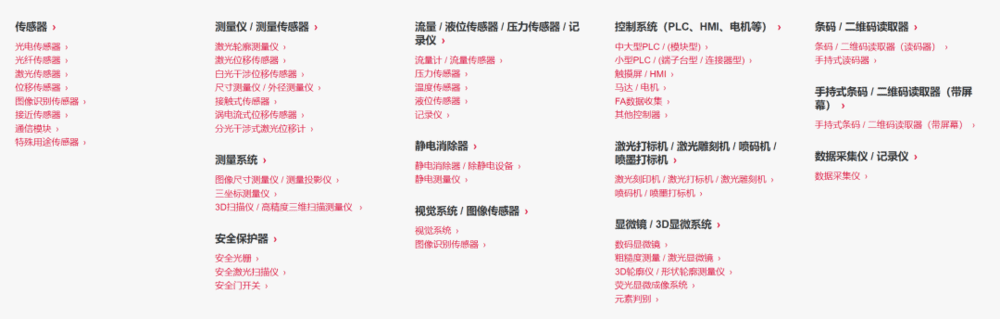

值得注意的是,在服务客户自动化工厂过程中,基恩士并不止步于单一传感器产品的设计生产,而是围绕核心传感器(主要是光电类传感器)技术,与时俱进打造出包括测量、控制、显微镜甚至机器视觉系统在内的高附加值产品矩阵。

例如,仅视觉、激光等感测与检测产品就超过两百种,每一种又有不同规格。产品丰富度非常惊人,以至于虽不为客户定制产品,但客户要的,基恩士都有。

同时,为摆脱对单一客户和行业依赖,他们又将量多面广的日本中小企业(在日本制造业中占比 99%)作为自己客户,行业也从机器制造不断向汽车、金属、塑料、钢材、半导体等领域延伸。这又为产品通用性提供了现实经验。

到了 20 世纪,随着制造业不断全球化,其他富裕国家步入人口老龄化,自动化占据了更多全球工厂老板的想象,他们也愿意为基恩士的服务支付不菲费用。本世纪头十年,日本最赚钱的公司就是基恩士,连发那科也要排在他的后面。

根据《经济学人》统计,自 2010 年代以来,基恩士的收入增长近两倍,达到 67 亿美元。利润增长更快—— 营业利润已经超过 50%;过去十年的平均利润率为 36%,比以盈利著称的苹果公司还要高出 13 个百分点。其中,中美两国构成了他的最大客户。

三、被飞轮“套牢”

为了让客户心甘情愿被“套牢”,滝崎武光其实构造了一个闭环:

“Fabless 立即交付”只是闭环的一个环节 —— 它的运转离不开两个轮子,一个是对产品进行计划和开发,另一个是通过直销和咨询建议将产品交付给客户。

当潜在客户选择他们、老客户再次甚至一直选择他们时,这个闭环就会像飞轮一样自我强化,卷起漫天飞舞的钞票。

既然制造环节已被最小化,开发和直销能力自然要被最大化。—— 这也是基恩士传奇中最为人津津乐道、也最难被效法的部分。

《纽约时报》曾撰文描述上世纪 80 年代拥挤的机器视觉市场价格战 ——为了成为供应商,许多视觉公司都不惜一切代价,做任何承诺,哪怕不切实际的价格战只会抹去利润。

但这一切根本不会发生在基恩士身上 —— 他们的价格通常是同行的五倍以上,卖得好也绝不打折。基恩士经营 10000 余种产品中,70% 左右新产品为“世界第一”或“行业第一”。

“我们不做客户想要的东西。”滝崎武光道出其中秘诀,“如果客户知道自己要什么,业务人员的提案就没有价值。”

基恩士“逆袭”荧光显微镜市场,对此作了最为生动的说明。

荧光显微镜是用于生物和医学研究的显微镜(例如干细胞研究)。与普通显微镜不同,它可以观察到细胞涂有特殊试剂后发出的极少量光。不过,由于这种光太弱,通常只能在暗室中观察。

存在未必合理 —— 躲在暗房里操作既不方便,也存在光毒性问题。一定有新的产品方法,改善现状。

当时,基恩士最常遇到的客户需求之一就是加快分析速度。研究通常涉及更高分辨率图像数据,海量数据给后期处理带来很大压力 —— 细胞大约 20 微米,试剂是 XX,用软件拍摄和分析视频大约需要 10 分钟,时间不能再短点吗?

“为什么不开发高速分析软件呢?”这种惯常思路在基恩士看来,存在明显弊端。除了太容易被对手“山寨”,陷入同质化价格战,因为涉及采用高速摄像头,还会导致生产成本变高,减少利润。

“为什么不能在明亮的房间里完成工作呢?这样不仅可以提高效率还能从整体上缩短分析时间。”这才是客户真正的潜在需求。

几十年来,暗房操作已经成为常态,深入骨髓的习惯让大家更关注产品分析速度,而忘记挖掘一些没被客户提及的潜在需求 —— 无需“暗室”、将荧光观察分析所需时间缩短至 1/10、光鲜亮丽地工作同时减少错误和返工,等等。

这也正是毛利率 80% 以上在产品策划阶段的重要实现方式。—— 如果能解决客户问题,即使价格昂贵,他们也可能买单;如果能将时间缩短一半并最终降低人工成本,客户会觉得物有所值;如果满足客户甚至没有注意到(或还不知道方法)的需求,那就更好了。

由于实际操作难度很大,一般公司产品规划需要 3 个月,基恩士往往需要半年甚至更久(比如 9 个月)—— 并不比一家典型制造商制造高规格产品的时间短。

不难看出,与其说基恩士更加关注科技是否硬核,不如说他们回到了商业模式的本初 ——人们想要什么?有什么问题?如何把它变成一个企业?一个产品?怎么卖 ?定什么样的价格?

2018年《金融时报》的一篇文章也指出,与竞争对手相比,基恩士在研发上的花费要少得多 —— 徘徊在 2.5% 的研发投入甚至不到欧姆龙和发那科的一半。就专利而言,甚至不到发那科美国专利的十分之一,而在关键传感器市场,欧姆龙拥有 984 项专利,基恩士仅拥有 158 项。

反倒是基恩士的销售方法和工具就像一个黑盒子 —— 他们可以结合强大解决方案和独特产品来增加销售,这部分已属于 know-how 无形资产,它会自我强化,无法简单地从外部加以理解,也很难被模仿和复制。

用业务合作伙伴、电子元件领导者村田制作所总裁中岛纪夫的话说,“那些人的附加值已经是人了。”

四、当天发货

“技术销售人员会来厂里做示范,就像在超市卖烤肉一样。”一位日本汽车零部件制造商在美国经理热情地谈论着基恩士平易近人的销售风格。

在美国,由于通货膨胀,工资急剧上涨,对基恩士提供的自动化设备的需求正在增加。当美国和欧洲努力将更多的半导体生产带回家时,新的需求又让基恩士的业务产生飞跃 —— 例如,精密传感器对于半导体表面缺陷检测,至关重要。

如今,基恩士超过一半收入来自海外业务,高利润商业模式已经开始在海外站稳脚跟。

其实,很早以前日本企业就认识到想要在竞争中取胜,还是必须依赖出口。

“这是日本产业界的共识。除了国民的主观能动性之外,日本并没有什么资源,这是唯一的出路。尤其是,当企业家愿景宏大时,不考虑进军海外市场,就无法实现这一宏愿。”盛田昭夫曾说。

基恩士也不例外。1985 年,基恩士在美国成立子公司,1993 年在英国成立子公司,开拓欧洲市场。当时基恩士还在使用直销和分销的混合模式,海外销售额仅占 20 %。

进入 21 世纪,制造业全球化进程不断推进。特别是在雷曼冲击之后,基恩士以和国内相同方式在海外部署业务。他们剔除代理商这一环节,直销产品。据说,基恩士业务部门有一个原则:可以增强服务,但是绝对不会在价格上有所折让。

其中,超过 95% 订单可以当日发货,成为基恩士不断增强海外影响力的不二法宝。例如在美国,下午 4 点之前接到订单,所有产品当天便可发货。

对于工厂来说,产线使用的传感器和测量仪器很多,产线停止会导致很大损失。特别是在需求强劲的时候,客户重视时间更甚于价格,超高的物流效率有助于基恩士从竞争对手那里夺取市场份额。

几十年来,基恩士一直致力直接管理销售、库存和分销,思考如何保持库存和按库存生产。通过持续的客户联系、对历史交易数据的持续分析,他们不但可以快速掌握需求趋势,还做到了订单高度精准,为合作工厂精确管理订单量和库存奠定基础。

当全球半导体短缺和原材料价格飙升,交货延迟正成为一个严重问题时,基恩士提前感受到短缺,增加库存高于平时水平 ——这种对“当天发货”的坚持,再次为他们赢得更多的市场份额。

有时,供应零部件的制造工厂因不可能抗力(比如洪灾)受损,无法供给零部件。基恩士甚至会从世界各地的贸易公司购买已经制造的零件(当然,价格会很高),务必实现当日发货。

基恩士正在“走出”工厂。一些公司、银行已经采用基恩士开发的数据分析软件,分析和管理客户。

“如果我们无法应对变化,终将成为化石。”

基恩士位于日本大阪的全球总部放置了化石艺术品。据说,滝崎武光试图以此打破对过去的痴迷。

基恩士没有成立周年纪念日 —— 纪念日是让人重怀当时创业的心情。创立时,我们连产品都没有,也没有售后服务。不管是现在或未来,没有价值的产品全部都要被丢弃,技术与科学才能创造高附加价值。

基恩士不喜欢缅怀过去,也不需要过去。

如何创造下一个高附加价值产品?能不能在客户说出他们想要之前,发布满足潜在需求的产品?—— 永远是基恩士的唯一命题。

主要参考资料

1. The Economist,“ Meet Keyence, consultant to the world’s factories ”

2. The Economist,“ Why Japan’s Automation Inc is indispensable to global industry ”

3. Nikkei Business 系列报道,https://business.nikkei.com/atcl/gen/19/00428/

4. “ Keyence's miraculous margins ”,https://www.ft.com/content/38cbed83-edfb-3db6-b9bb-6ed80295cd6f

5. 詹姆斯 P.沃麦克 (James P.Womack) 、丹尼尔 T.琼斯 (Daniel T.Jones) 、丹尼尔·鲁斯 (Daniel Roos),《改变世界的机器:精益生产之道》,机械工业出版社 ,2015年版

6. 傅高义:《日本第一——对美国的启示》,上海译文出版社,2016年版

7. 盛田昭夫:《日本制造》,中信出版社,2016年版

8. 坂根正弘:《小松模式:全球化经济下企业成功之道》,机械工业出版社,2012年版

9. 野口悠纪雄:《战后日本经济史》,民主与建设出版社,2018年版

本文来自微信公众号:机器之能 (ID:almosthuman2017),作者:微胖