研究人员已经开发出一种方法,通过塑造可固化液体聚合物的体积来制造自由形状的光学元件。这种新方法有望为各种应用实现更快的定制光学元件原型制作,包括矫正镜片、增强和虚拟现实、自动驾驶汽车、医疗成像和天文学。

眼镜或相机等普通设备依赖于镜片--具有球形或圆柱形表面或略微偏离这些形状的光学元件。然而,更先进的光学功能可以从具有复杂地形的表面获得。目前,由于机械加工和抛光表面所需的专业设备,制造这种自由形状的光学元件是非常困难和昂贵的。

来自以色列理工学院的研究小组负责人Moran Bercovici说:“我们制造自由形态光学器件的方法实现了极其光滑的表面,并且可以使用在大多数实验室都可以找到的基本设备来实现。这使得该技术非常容易获得,即使是在缺少资源的环境下。”

在Optica出版集团的高影响力研究杂志《Optica》上,Bercovici及其同事展示了他们的新技术可用于在短短几分钟内制造出具有亚纳米表面粗糙度的自由形态部件。与其他原型制作方法(如3D打印)不同,即使制造的部件体积增加,制造时间仍然很短。

论文作者之一Omer Luria说:“目前,光学工程师为专门设计的自由形态部件支付了数万美元,并等待数月后才到达。我们的技术准备从根本上减少复杂光学原型的等待时间和成本,这可以大大加快新光学设计的开发。”

从眼镜到复杂的光学器件

研究人员在了解到全世界有25亿人没有机会获得矫正眼镜后,决定开发这种新方法。 Valeri Frumkin说:“我们着手寻找一种制造高质量光学元件的简单方法,这种方法不依赖机械加工或复杂而昂贵的基础设施,”他首先在Bercovici的实验室开发了这种方法。“我们随后发现,我们可以扩大我们的方法,以产生更复杂和有趣的光学拓扑结构。”

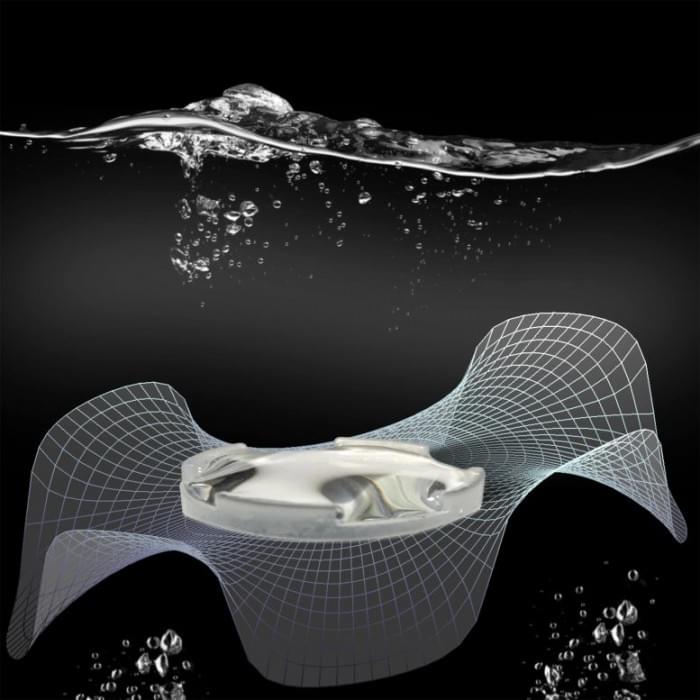

通过固化液体聚合物制造光学器件的主要挑战之一是,对于大于约2毫米的光学器件,重力比表面力占主导地位,这导致液体变平成为一个水坑。为了克服这个问题,研究人员开发了一种使用浸没在另一种液体中的液体聚合物制造镜片的方法。浮力抵消了重力,使表面张力占主导地位。

随后研究人员可以通过控制透镜液体的表面形貌来制造出光滑的光学表面。这需要将透镜液体注入一个支持性框架,使透镜液体浸润框架的内部,然后放松到一个稳定的配置。一旦达到所需的形貌,就可以通过紫外线照射或其他方法使镜片液体凝固,以完成制造过程。

在使用液体制造方法制造简单的球形透镜后,研究人员扩展到具有各种几何形状的光学元件--以及高达200毫米的尺寸。他们表明,由此产生的透镜表现出与现有最好的抛光技术相似的表面质量,同时在数量级上更快,制作更简单。在《Optica》上发表的工作中,他们进一步扩展了该方法,通过修改支持性框架的形状,创造出自由形状的表面。

无限的可能性

论文的主要作者Mor Elgarisi说:“我们确定了一个无限的可能的光学拓扑结构,可以用我们的方法来制造。该方法可用于制造任何尺寸的部件,而且由于液体表面是自然光滑的,因此不需要进行抛光。该方法也与任何可凝固的液体兼容,并具有不产生任何废物的优势。”

研究人员现在正在努力使制造过程自动化,以便能够以精确和可重复的方式制造各种光学拓扑结构。他们还在对各种光学聚合物进行实验,以找出哪种聚合物能产生最好的光学元件。