进入21世纪以来,世界主要航天大国加快了航天运输领域的研发速度,火箭发射的次数不断突破新高,预计2023年将完成超过200次的发射。运载火箭的发展与卫星市场的需求形成彼此促进的良性循环,火箭发展呈现更加鲜明的特征,运载能力越来越大,成本越来越低,频次越来越高。

我国结合运载火箭的发展历程及未来发展需求,提出了代际化发展的理念,其中重复使用是第四代(即下一代)运载火箭的其显著特征。重复使用让运载火箭深度回归运输本质,其在低成本、高频度、大规模、高可靠的代际优势下,对传统一次性火箭实现降维打击,迅速成为国际航天发射市场的主力。重复使用的第一步是将火箭子级进行无损回收,回收的本质是在一定的经济成本和结构效率约束下,借助气动力或自身动力等方式将运载器能量进行耗散,具备一定的机动和姿态稳定能力,从不同的高度无损返回,并机动至指定位置,实现定点回收。

按照回收的能量耗散方式不同,运载火箭回收模式可以分为3种:伞降回收、升力式水平飞回、气动力与主动力联合减速回收。近年来,我国围绕3种模式不断进行攻关,并取得了显著成绩,已开展或即将开展集成化演示验证与应用。本文调研了国内外3种回收模式的最新进展,重点结合气动力与主动力联合减速模式,开展设计边界约束的探讨,并针对升力式水平飞回、气动力与主动力联合减速2种模式进行经济性分析,提出关注重点。

一、回收模式及国内外进展

(一)回收模式分类

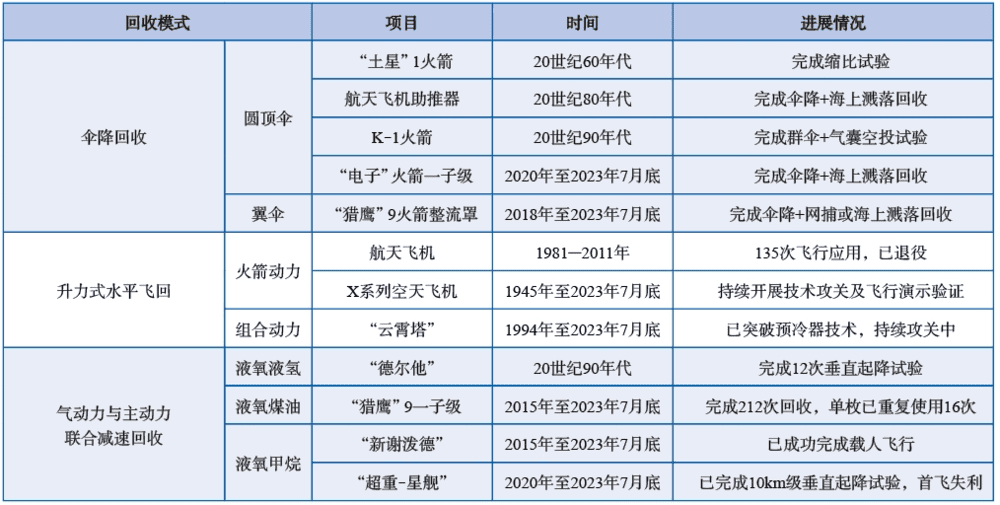

运载火箭回收模式按照动力形式可分为不带动力回收和带动力回收(见表1)。不带动力回收主要依靠气动力进行减速,包括伞降回收、升力式水平飞回2种方式,伞降回收方式在航空航天等领域应用较为广泛,升力式水平飞回方式在航空领域大量应用。带动力回收主要是采用火箭的主动力和气动力联合进行减速与着陆控制,典型代表是垂直起降回收方式。

表1 国外运载火箭回收情况

伞降回收方式的技术方案为:在无动力状态下仅依靠气动力进行减速,降落伞凭借其较大的阻力面积而具有较好的气动减速效果。运载火箭子级工作完毕后再入大气层,火箭上配套的降落伞在进入稠密大气层后打开,在下降过程中依靠大气阻力进行减速,当阻力与重力一致时,匀速下降,并可选择配置翼伞进行机动,实施可控回收。同样在着陆段,为减少着陆冲击,可选择配置缓冲气囊。

升力式水平飞回方式的技术方案为:将运载火箭外形进行较大调整,增设升力式翼型、控制舵面及着陆架等。此类运载器可使用火箭动力垂直起飞,也可采用组合动力等能源水平起飞,本文仅讨论火箭动力垂直起飞的情况。在返回再入大气层的过程中,火箭依靠大攻角和升力式翼型进行长距离的气动减速,并采用可控舵面进行姿态、航迹控制,在着陆前依靠末段制导进行能量管理,最终使用着陆架进行水平着陆。

气动力与主动力联合减速回收方式的技术方案为:不改变运载火箭基本外形,仅增设气动舵、着陆机构等。运载火箭子级工作完毕后进入滑行调姿态段,在再入大气层初始阶段进行动力减速,以满足飞行剖面中载荷与热环境的约束,之后依靠气动力进行减速,着陆阶段采用主动力进行减速与调整,最后依靠箭上或地面设备进行缓冲,完成回收。

(二)伞降回收关键技术及研究进展

伞降回收涉及开伞减速和终端回收两个阶段,根据工作剖面梳理出6项关键技术:分离体再入动力学、高空开伞、群伞系统设计与验证、大型翼伞设计与控制、归航控制、大型缓冲气囊设计与验证。

分离体再入过程中受大气影响,将出现变形和翻转特征,尤其是整流罩这类大面质比柔性体在高动态条件下的再入大气层跨声速过程流-固耦合动力学分析,是学术界公认的科学难题。美国太空探索技术公司(SpaceX)的“猎鹰”9火箭整流罩采用了伞降回收技术,其通过提升整流罩整体刚度,并合理调整整体质心,保持了再入过程中整流罩姿态的相对稳定。

我国“长征”二号C火箭在整流罩伞降回收实践中,一方面加强整流罩结构,另一方面采用高空开伞,借助伞的作用力保持整体姿态稳定。我国“长征”三号B火箭助推器落区控制实践中,采用了多级伞系统,同样借助稳定伞的作用完成姿态纠正与受控。

分离体再入过程中姿态变化剧烈,开伞条件难以确定,再入速度快,开伞的有效性与稳定性难以保证,同时对伞的性能要求高。伞系统组成复杂,包括稳定伞、减速伞、主伞、翼伞等;回收体质量大,需要伞的数量多、规模大(最大单伞面积2000m2),开伞稳定性及可靠性影响较大。群伞在开伞过程中需设置合理的时序,在各级伞完成预定功能的基础上才能执行下一步动作。

为了满足滑翔及操控需求,需解决翼伞结构设计问题。大型翼伞结构中包含大量气室,若一次性充满,则会造成开伞动载过大进而导致伞衣容易发生破损,且开伞过程易彼此干扰,影响打开效果,因此大型翼伞必须按照顺序依次展开,对应的收口及展开技术起到关键作用。当前,我国的翼伞最大面积为300m2,美国的则是697m2,其用于X-38的减速返回,由美国先锋集团研制和测试,载荷质量11.25t,着陆前降落速度2.5m/s。翼伞由硅化尼龙纤维材料制作而成,共有33个气室,使用了先锋专利的五级翼展方向收口技术以控制充气载荷。最大的充气载荷出现在第一级,接近4g,之后各级的充气载荷在1.5g~2.75g不等。

虽然翼伞有一定的控制能力,但其着陆精度有限。首先,分离体再入初始参数有一定随机性;其次,再入风场、回收体气动特性与地面空投试验存在差异,导致翼伞的落区控制精度较低。SpaceX公司采用翼伞进行整流罩回收,自2018年2月以来,一共尝试进行了50次网捕伞降整流罩,成功了9次。我国结合助推器翼伞伞降试验验证了归航策略,将落区面积缩小了85%。

2019年,我国采用固定排气孔式自充气气囊完成了挂飞投放试验。在着陆缓冲环节,可采用大型缓冲气囊,除了需要有效调控缓冲过程的排气速度,还需要建立准确的气囊缓冲模型,并结合充气与排气缓冲过程,分析不同质量回收体,回收冲击速度下的气囊充气与排气时序、充气压力、排气压力、缓冲过载、稳定性等,以确定合理的充气、排气控制方案。关键点主要有排气口的密封技术、多囊排气口按预定程序开启的控制技术及开启延时的控制技术等。回收体质量大,返回速度快,因此气囊结构本体强度高、规模尺寸大。

目前,我国在伞降回收领域已开展了多项演示验证与攻关,相关技术均已突破,但伞降回收模式着陆精度有限,且回收体实现有效缓冲的难度较大。

(三)升力式水平飞回关键技术及研究进展

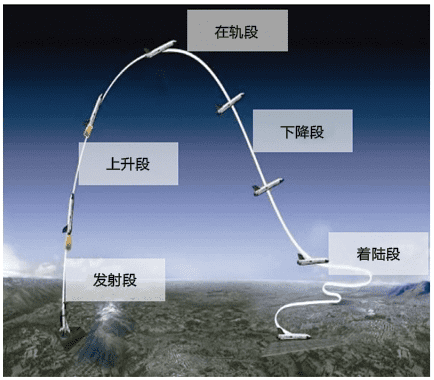

升力式火箭动力重复使用运载器采用垂直起飞、水平回收模式,其典型的飞行剖面包括:(1)发射段,基于火箭动力采用垂直起飞方式;(2)上升段,穿过大气层和在大气层外加速爬升;(3)在轨段,部署有效载荷或在轨运行等;(4)下降段,返回大气层的过程(利用气动滑行,防热、抗载);(5)着陆段,末端能量管理,自主水平无动力着陆,如图1所示。

图1 升力式水平飞回典型飞行剖面

蔡巧言等人结合飞行剖面形成了关键技术清单,包括气动优化布局、多耦合强约束的在线轨迹规划与制导、升力式水平着陆回收技术、大空域宽速域飞行剖面气动弹性设计、主动热防护技术、健康管理与检测维护技术、轻质高效结构等。

升力式返回的典型代表是美国航天飞机,其主要目标为轨道级,兼顾了部分运载器的特征。在航天飞机的研发过程中,美国持续开展了飞回式液体助推器和伞降回收固体助推器论证与比对工作,最终考虑到经济性的要求选择了固体方案。

美国国防高级研究计划局(DARPA)于2013年启动可重复使用助推系统(XS-1)的研发工作。维珍银河公司研发的“太空船二号”更接近飞机构型,2021年7月11日,布兰森等6人搭乘“太空船二号”完成了首次载人亚轨道飞行。德国宇航中心于2007年提出了航天班机构想,并开展了部分概念设计与评审,班机拟采用垂直起飞、水平着陆模式。

中国运载火箭技术研究院自主研制的亚轨道重复使用运载器采用垂直起飞、水平着陆模式,于2021年7月和2022年8月完成了首飞与复飞,全面验证了升力式飞回模式的关键技术。

升力式水平飞回模式具有一系列优势,采用这种模式的运载器是航天与航空的高度融合体,其充分利用大气作用完成再入减速、轨迹控制等操作,发动机仅工作1次,可实现多次重复飞行。但需要关注的是,由于升力式构型与传统火箭相比增加了热防护系统、机翼、着陆起落架等结构,结构效率较传统火箭低,制约了运载能力的提升。

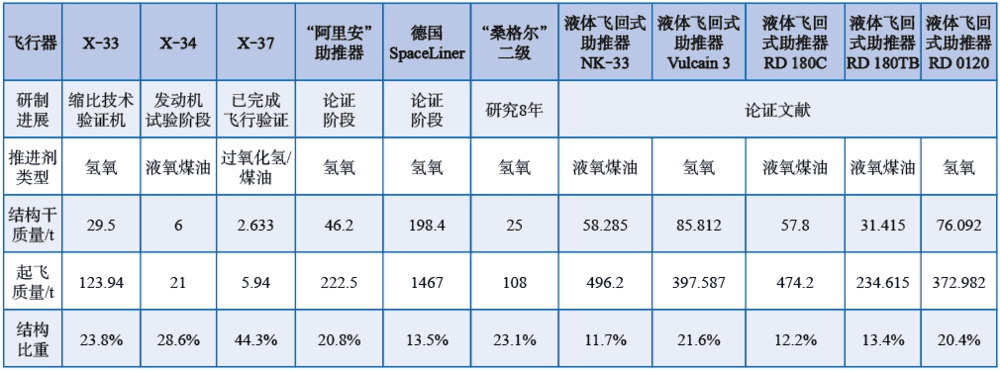

一次性火箭的子级模块起飞状态结构质量占比一般在0.06~0.11之间,而国外相关的论证与研究结果表明,升力式构型模块结构质量占比在0.12~0.4的水平(见表2)。因此,当前升力式构型迫切需要在贮箱、防热、承载结构一体化及轻质结构等方面持续优化,提升结构效率。

表2 升力式构型结构效率

(四)气动力与主动力联合减速回收关键技术及研究进展

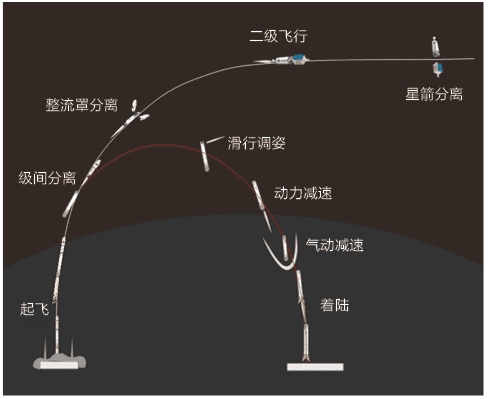

气动力与主动力联合减速回收模式主要应用在垂直起降的运载火箭上,其方案主要是在传统一次性运载火箭基础上,在再入过程通过发动机的多次点火,降低气动加热程度,并利用动力系统实现垂直着陆过程的姿态与位置控制。飞行剖面包括滑行调姿、动力减速、气动减速、垂直着陆(见图2)。在SpaceX公司的“猎鹰”9火箭实现了垂直起降、重复使用的成熟应用后,该模式成为了世界航天关注的重点。我国在该模式上开展了大量技术攻关,基本具备了集成演示验证的条件。

图2 垂直起降回收工作剖面

汪小卫等人提出返回高精度控制、推进剂管理、发动机大范围推力调节、着陆支撑等4项关键技术。宋征宇等人重点围绕发动机推力调节的现状、技术难点和实现途径进行了分析,并针对发动机多次起动中涉及的自身和保障实施条件与技术难点进行了探讨,并针对着陆机构的结构形式和研制进展进行了介绍,同时对比了地面拦阻结构与箭上着陆机构的优缺点。张志国等人对火箭垂直回收段的在线制导方法进行了研究。液体火箭发动机推力调节与多次启动已经通过了试车考核。同时,民营火箭公司已开展了多次低空垂直起降的验证试验。

基于这种模式研发的栅格舵等产品已经应用在现役火箭的落区控制方面。2019年7月26日,“长征”二号C火箭采用栅格舵完成了落区安全控制技术验证,成为我国第一个采用此项技术的火箭。2019年11月和2020年9月,“长征”四号B火箭完成了2次基于栅格舵落区控制的技术验证。

二、气动力与主动力联合减速的边界探讨

在“猎鹰”9火箭的基础上,“超重-星舰”助推级与“星舰”也采用了类似的方式进行回收,尤其是“星舰”轨道级充分利用了大攻角再入时的气动减速,最后采用主动力进行控制与着陆减速,这表明火箭子级回收中应分析气动力与主动力联合减速的约束与边界,以达到效率最高、能力最高的目标。本文以某型液氧甲烷两级运载火箭为研究对象,探究分析边界约束对运载能力的影响。

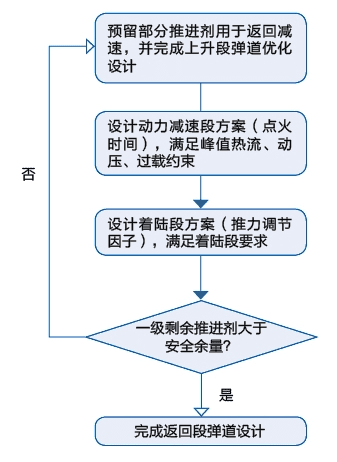

(一)设计流程

垂直起降飞行剖面中的关键是确定主动力与气动力的约束与边界,按照图3所示流程,以最大运载能力为优化目标,以回收过程中的热流、动压、过载为约束边界,以着陆精度为指标,开展设计边界约束的探讨。

图3 垂直起降返回段优化流程

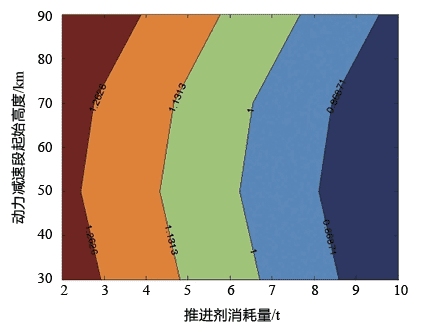

(二)返回剖面中的峰值驻点热流边界约束分析

一子级返回着陆段峰值驻点热流主要出现在气动减速段,气动减速段结束后,其飞行高度逐渐降低,大气密度逐渐增加,发动机底部热环境会出现恶劣性极值。一般将返回过程的热流不超过上升段为约束,进行优化。以Qmax为约束条件,针对某液氧甲烷火箭做返回段峰值热流约束寻优,结果如图4所示。

图4给出了动力减速段的推进剂消耗量在不同的峰值热流约束情况下随驻点热流高度的变化规律。若动力减速点火时间长,减速效果明显,相应气动减速段的峰值速度会相应减小,热环境条件变好,然而推进剂消耗量增加,火箭整体运载能力降低;反之,若动力减速点火时间短,热环境条件变差,推进剂消耗量变小,则火箭整体运载能力上升。

当动力减速段的起始高度从110km逐步降低到30km时,动力减速段的推进剂消耗量呈现先减少后增加的趋势,为了使动力减速段的推进剂消耗量达到最小值,对应发动机点火高度约为50km。

图4 动力减速段热流等高线(以Qmax为约束条件)

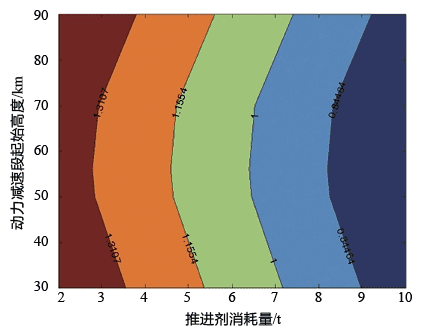

(三)返回剖面中的峰值动压边界约束分析

一子级结构在返回过程中能承受的载荷有限,因此提出动压约束。经分析,动压与热流的相似性强,其对运载能力的影响与热流条件类似,以Qmax为约束条件,针对返回段动压约束寻优,其动压等高线如图5所示。从图5可以看出,在动力减速段的起始高度从90km逐步降低到30km过程中,动力减速段的推进剂消耗量呈现先减少后增加的趋势,为满足峰值动压小于Qmax的约束,在点火高度50~60km时推进剂消耗量最小。

图5 动力减速段动压等高线(以Qmax为约束条件)

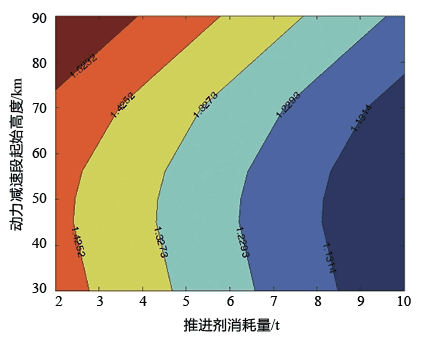

(四)返回剖面中的峰值过载边界约束分析

返回过程中考虑到动力系统产品承载、结构系统产品承载,需要进行返回过载约束。一子级返回着陆段峰值过载主要出现在气动减速段。以NXmax为约束条件,做返回段峰值过载寻优,结果如图6所示。

图6 动力减速段过载等高线(以NXmax为约束条件)

从图6可以看出,当动力减速段的起始高度从90km逐步降低为30km时,动力减速段的推进剂消耗量呈现先减少后增加的趋势,在点火高度40~50km时推进剂消耗量最小。

通过分析以上3个主要约束下的点火高度,确定最终高度时要统筹考虑防热、结构加强等最小代价等因素。

(五)气动力与主动力联合减速的运载火箭特征参数设计

牟宇等人在研究中将重复使用运载火箭构型参数较一次性使用运载火箭进行一定调整,如级间比等,同时围绕着陆段推重比的高低对着陆精度的影响进行评估。

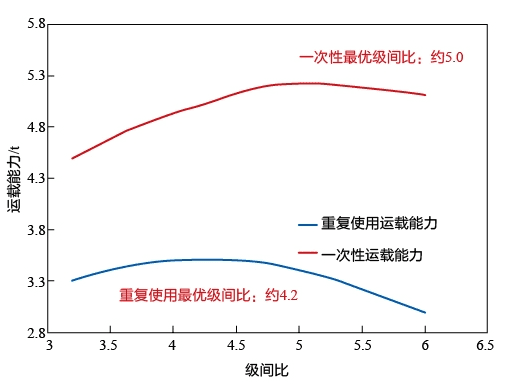

1.重复使用最优级间比较小

本文围绕某液氧甲烷火箭开展了一次性使用火箭与重复使用火箭级间比优化分析。经优化,一子级占比越大,一二级分离点高度越高,回收造成运载能力损失越大,重复使用运载效率降低,但一次性状态效率更高;若一子级占比越小,一二级分离点高度越低,回收造成运载能力的损失越小,重复使用运载效率提升,但一次性状态效率降低。因此,一次性状态与重复使用的最优级间比存在一定差异,如图7所示。

图7 一次性级间比与重复使用级间比分析

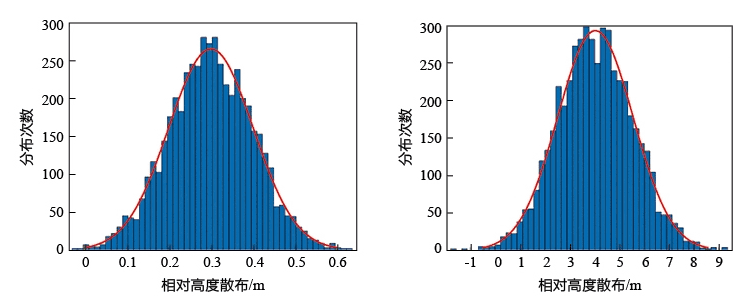

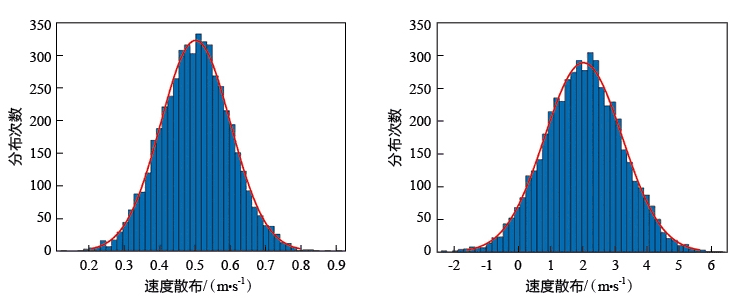

2.返回着陆段推力节流因子分析

着陆下降方案设计中,一子级动力系统产生大于1的轴向过载,逐步实现高度、速度下降,满足“双过零”的终端约束。发动机节流能力可使火箭实现悬停,要比无悬停能力的情况下高度/速度双过零控制要求更为可靠,图8和图9是某重复使用火箭在不同推重比时的高度、速度精度分析。着陆时刻推重比越接近1,越有利于着陆精度控制。

图8 着陆关机时刻相对高度偏差散布(左:推重比1.1,右:推重比1.5)

图9 着陆关机时刻速度偏差散布(左:推重比1.1,右:重比1.5)

三、不同模式的经济性分析

由于伞降回收模式下,较重的回收体保证产品的完好性难度较大,因此,本文不再分析伞降回收模式,重点围绕升力式水平飞回、气动力与主动力联合减速回收两种模式开展经济性分析。

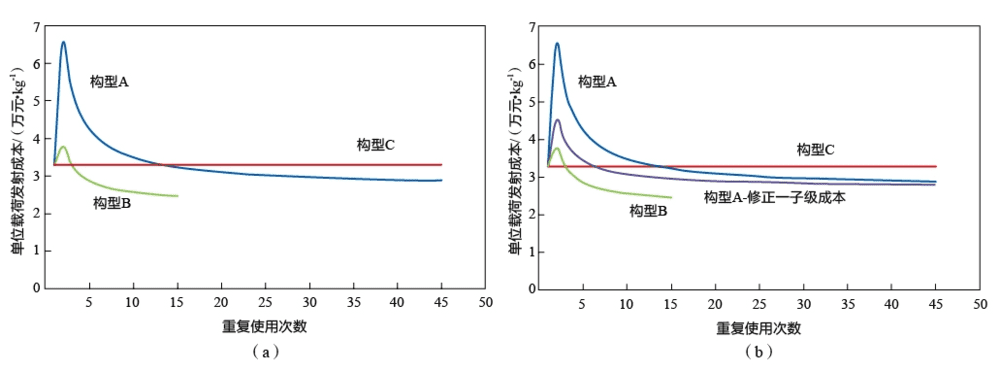

(一)基本状态分析

两种模式按照起飞规模一致性进行构型分析,火箭以液氧甲烷为推进剂,全箭起飞质量一致,均采用两级状态,一子级回收并重复使用。构型A的一子级采用升力式飞回模式,构型B的一子级采用垂直起降模式,同时,构建一次性构型C,作为基线状态。

结合“猎鹰”9火箭的使用次数、成本占比等进行分析,对相关的参数基本假设如下:

一子级的建设成本假设为CA1,CB1;一子级的重复使用次数假设为nA,nB;二子级为一次性使用,成本为C2;整流罩为一次性使用,成本为C3;单次发射的运载能力分别为PA,PB;单次发射的推进剂、测控费用为WA1,WB1;一子级单次复用的回收、检修维护费用为WA2,WB2。

(1)假设构型C的一次性一子级成本为8000万元;构型A的一子级由于采用升力式构型设计,结构变化大,结构构成相对复杂,一子级生产成本(CA1)假设为一次性状态的2.5倍,即20000万元;构型B的一子级在一次性火箭构型基础上改造,结构相对增加的成本较少,一子级生产成本(CB1)为10000万元。

(2)构型A、B、C的二子级及整流罩状态一致,均为一次性使用,假设二子级费用(C2)为4000万元,整流罩费用(C3)为800万元。

(3)构型B的一子级飞行剖面发动机最多需工作3次,参照“猎鹰”9火箭的重复使用次数,考虑其重复使用次数(nB)为15次,而构型A的一子级飞行剖面发动机仅工作1次,认为其重复使用次数(nA)为45次。

(4)构型A、B、C单次发射的推进剂、测控费用一致,假设按照WA1=WB1=1000万元分析。

(5)构型A水平飞回,需要在机场着陆,并转运至发射场,构型B垂直起降,需要回收船,并转运至发射场,同时二者发动机维护项目一致;初步考虑二者回收、检修维护费用一致,假设按照WA2=WB2=1000万元分析。

(6)构型A结构相对复杂,结构质量占比较构型B略高,因此,考虑构型B的单次发射能力较高,按照PA=2.5t,PB=3t考虑,构型C能力为4.2t。

(二)经济性分析

基于上述假设,对两种模式运载火箭的全生命周期费用与单位载荷成本进行比对。

如图10所示,构型A由于一子级建设成本较高,在重复使用次数较少的情况下,成本显著高于一次性状态;在重复使用15次时,单位载荷发射成本开始低于一次性状态;随着复用次数的增加,单次消耗的成本成为主要成本,单位载荷发射成本下降趋缓;当重复使用45次时,单位载荷发射成本较一次性状态降低约12%。

图10 单位载荷发射成本随重复使用次数变化图

构型B在重复使用次数较少(少于3次)的情况下,成本高于一次性状态,超过3次后成本即低于一次性状态;重复使用次数为15次时,单位载荷发射成本较一次性状态降低约25%。将构型A与构型B做比对不难发现,构型B的经济性较构型A更优。

随着重复使用次数增加,回收的一子级成本对单位载荷成本的影响降低。由于上述假设中,构型A一子级成本较高,为评估其对全周期的经济性影响,将构型A一子级成本降低至与构型B一致,进行单位载荷发射成本分析。结果表明,在重复使用45次后单位载荷成本略有下降(3.2%),但依旧高于构型B。

重复使用状态下单次发射运载能力对单位载荷成本影响较大。上述假设中,构型A的单次能力较构型B低16.7%,其经济性不及构型B。以构型A单位载荷成本与构型B相当为目标,分析构型A单次能力需达到的目标值。经分析,当构型A的单次能力几乎与构型B一致时,其重复使用45次与构型B重复使用15次的成本相当,意味着升力式构型需要尽可能提升结构效率,提升单次发射能力。

单次发射的消耗成本影响单位载荷发射成本绝对值。由于二子级、整流罩、单次发射推进剂/测控费用、回收与维护费用不能依靠次数进行均摊,因此必须尽可能控制每次发射的消耗性成本,以提升经济性。

四、结束语

本文通过对重复使用运载火箭的伞降回收、升力式水平飞回、气动力与主动力联合减速回收等3种回收模式进行分析,得出以下结论:

(1)我国在伞降回收领域开展了多项演示验证与攻关,相关技术均已突破,但该模式着陆精度有限,且回收体实现有效缓冲的难度较大;

(2)升力式水平飞回模式已完成演示验证,可实现更多的重复飞行,升力式构型较传统火箭结构效率更低,制约了运载能力的提升;

(3)我国在气动力与主动力联合减速回收模式方面开展了大量技术攻关,基本具备了集成演示验证的条件。然后,笔者就气动力与主动力联合减速模式进行了约束与边界探讨,形成了该模式的优选飞行剖面参数。最后,针对升力式水平飞回与联合减速两种模式进行了经济性分析,认为在升力式构型复用次数是联合减速模式3倍的状态下,其全周期平均成本并不占优势。升力式构型必须尽可能提升结构效率,才能达到与联合减速模式相当的水平。重复使用状态下,必须严格控制单次飞行的消耗性成本。(原文刊载于《中国航天》2023年第9期)

本文来自微信公众号:中国航天(ID:zght-caecc),作者:陈晓飞、孟庆尧、杨树涛、何兆伟(北京宇航系统工程研究所)、宋征宇(中国运载火箭技术研究院)