本文来自微信公众号:半导体行业观察 (ID:icbank),作者:日经XTECH,原文标题:《GaN,迎来新突破!》,题图来自:视觉中国

如今,以碳化硅(SiC)、氮化镓(GaN)等“WBG(Wide Band Gap,宽禁带,以下简称为:WBG)”新型材料为基础的功率半导体的研发技术颇受关注。基于日本环境省的“为进一步实现碳中和,加速推进应用和普及材料(氮化镓)、CNF(碳纳米纤维)”的方针,日本大阪大学森勇介教授一直致力于以高质量晶圆为基础的半导体研发工作,此次,针对氮化镓研发情况、研发成果对未来功率半导体应用场景的影响等,我们对森教授进行了采访。

如今采用了宽禁带材料的功率半导体已经开始实用化。据悉,美国特斯拉(Tesla)的电机(Motor)驱动逆变器(Inverter)采用了碳化硅半导体。此外,应该也有不少读者在家电销售中心等处见过一些采用了氮化镓半导体的极小型交流转换器(AC Converter)。在高电压工作情况下,以宽禁带材料制成的功率半导体的内部线路的电气性能和有效性远远高于硅材质的传统半导体。

对已经实现实用化的碳化硅半导体和氮化镓半导体而言,应用终端对其耐电压(Rated Voltage,比额定电压高,是为维持信赖性的基本电压)的要求不同,分别如下,碳化硅耐电压1000V以上,氮化镓耐电压1000V以下。基于上述区分,功率半导体厂家和研发企业之间形成了“无言的默契”。

然而,上述情况很有可能发生变化。由于氮化镓材料可大幅度降低晶圆的缺陷(错位)密度,因此可以提高应用终端的性能、效率,且远优于碳化硅材料,所以,氮化镓有望实现大范围量产。如今,研发人员正在努力积累相关数据,以证实上述结论。日本大阪大学的森勇介教授位于上述研发活动的最前沿。

氮化镓功率半导体虽然适用性极高,但依然面临三项问题

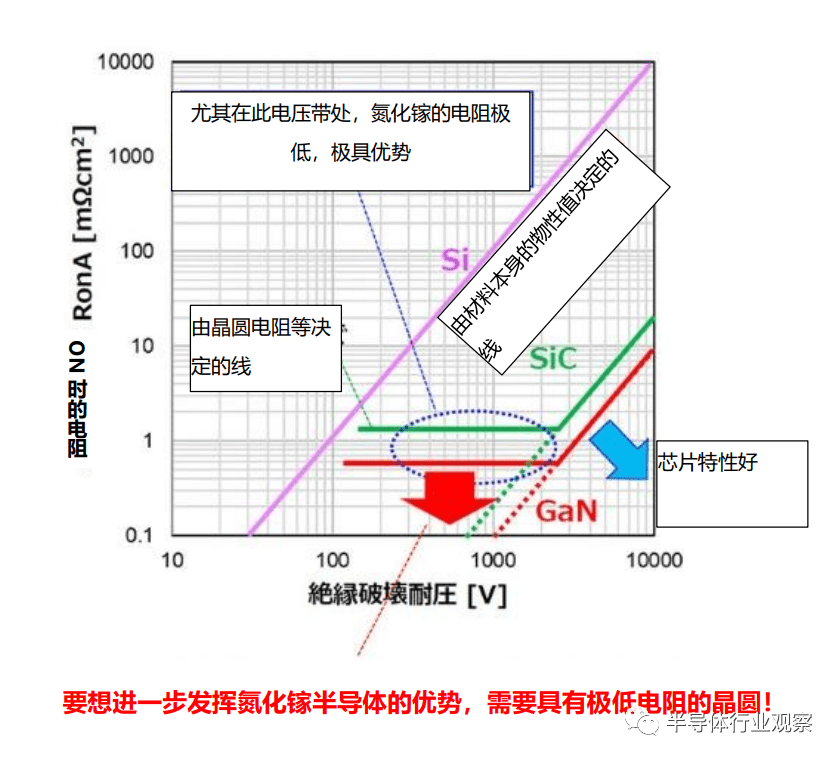

仅从物理特性来看,氮化镓比碳化硅更适合做功率半导体的材料。

研发人员还比较了碳化硅和氮化镓的“Baliga性能指数(半导体材料相对于硅的性能数值,即硅为1)”,4H-SiC为500,氮化镓为900、效率极高。此外,碳化硅的绝缘破坏电场强度(表示材料的耐电压特性)为2.8MV/cm,氮化镓更高,为3.3MV/cm。一般情况下,低频工作时的功耗损失是绝缘破坏电场的三次方,高频工作时的功耗损失是绝缘破坏电场的2次方,成反比例关系,所以,氮化镓的功率损耗更低(工作效率更高)。

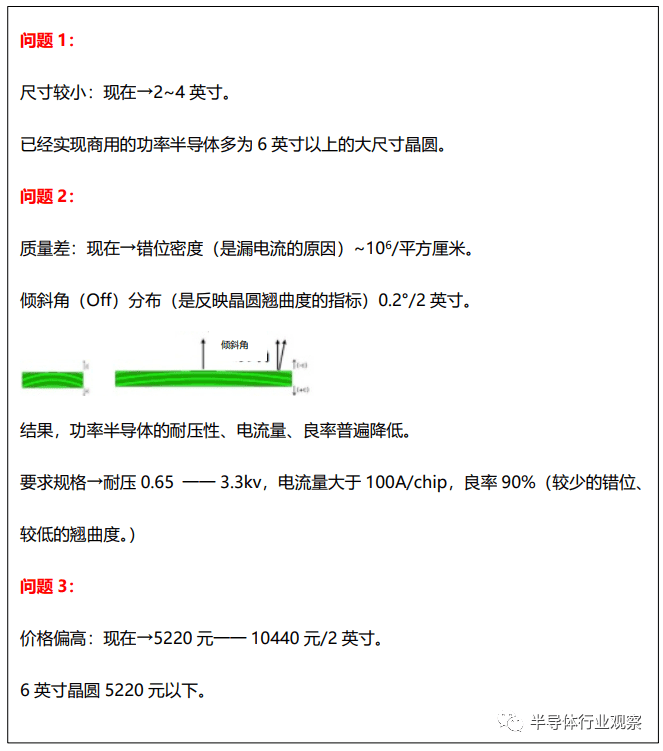

那么,为什么在耐高电压应用领域,碳化硅的实用化早于氮化镓呢?理由如下,在制作MOS FET时,碳化硅更易于形成二氧化硅(SiO2)、“氮化镓晶圆面临三大问题点”(森教授)。(下图1)

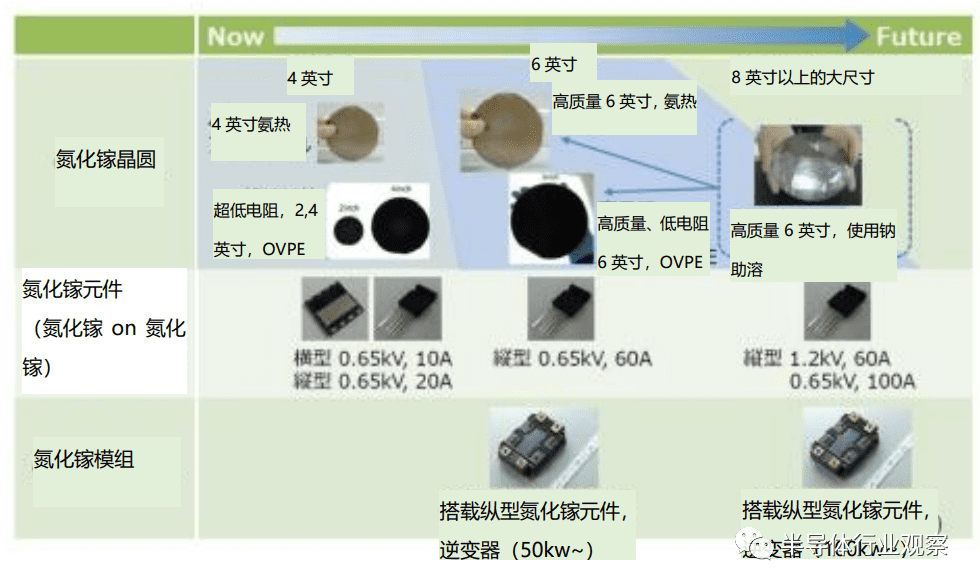

第一个问题,由于 Bulk Wafer(氮化镓体块)的尺寸较小,因此之前仅能生产出低成本的晶圆产品,某些产品甚至无法满足测试要求。一直以来,都仅能生产出2英寸晶圆,如今终于可以生产出4英寸晶圆。业界普遍认为只有6英寸以上的大尺寸晶圆才可以满足功率半导体的批量生产需求,所以如今还没有达到可以量产的要求。

另外,上文中提到的小型交流转换器(AC Converter)所采用的氮化镓功率半导体采用的晶圆如下,在最大尺寸为6英寸的硅(Si)衬底上形成氮化镓层。但是,由于硅和氮化镓的结晶常数(Lattice Constant)不同,因此氮化镓层的缺陷密度较高、无法形成可以满足耐高电压、大电流的纵型FET,也无法制作高性能的横型HEMT。

第二个问题,作为结体块式(Bulk)的氮化镓晶圆本身质量不高。如今的结晶块晶圆的最大错位密度高达106/平方厘米,这种水平的密度水平是不适合功率半导体生产的。但是,2英寸晶圆的倾斜角(Off)的分布(是反映晶圆翘曲度的指标)为0.2度,很难实现大尺寸化和低成本化。但是,上述低质量的晶圆适合用于光学半导体的生产。

不过,对于功率半导体而言,电流需要在晶圆的大部分区域流通,所以,错位缺陷成为了耐高电压、电流量、生产良率低的主要原因。要适用于功率半导体,需要满足以下错位密度要求:耐高电压范围需要为0.65~3.3kV,单个芯片(Chip)的电流量为100A以上,生产良率要达到90%(必须实现较低的错位缺陷、较低的翘曲度)。

第三个问题,晶圆价格高昂。如今,2英寸晶圆的价格为10万日元~20万日元(约人民币5220元~10440元)。之所以价格如此高昂,理由如下:还没有确立一项技术,可以以较高的良率生产出大尺寸晶圆。尺寸为6英寸、价格在10万日元(约人民币5220元)以下的晶圆才适用于功率半导体的量产。

成功获得适用于量产功率半导体的、高质量大尺寸氮化镓晶圆

氮化镓晶圆之所以面临上述问题的根本原因在于氮化镓结晶的生长方法。如今量产的体块式(Bulk)氮化镓晶圆的制作方法如下,在蓝宝石衬底(Sapphire)上用一种名为HEPV(Hydride Vapor Phase Epitaxial,氢化物气相外延法,以下简称为:“HVPE”)的气相外延法生成氮化镓结晶。

如果把蓝宝石等用作结晶生长的基础材料,由于氮蓝宝石材料与氮化镓的结晶常数(Lattice Constant)不同,因此会发生大批量的错位缺陷。此外,利用“HVPE”,由于是在1000度的高温下生成结晶的,所以在生长后常温冷却时,整个晶圆会出现翘曲,出现倾斜角(Off)。

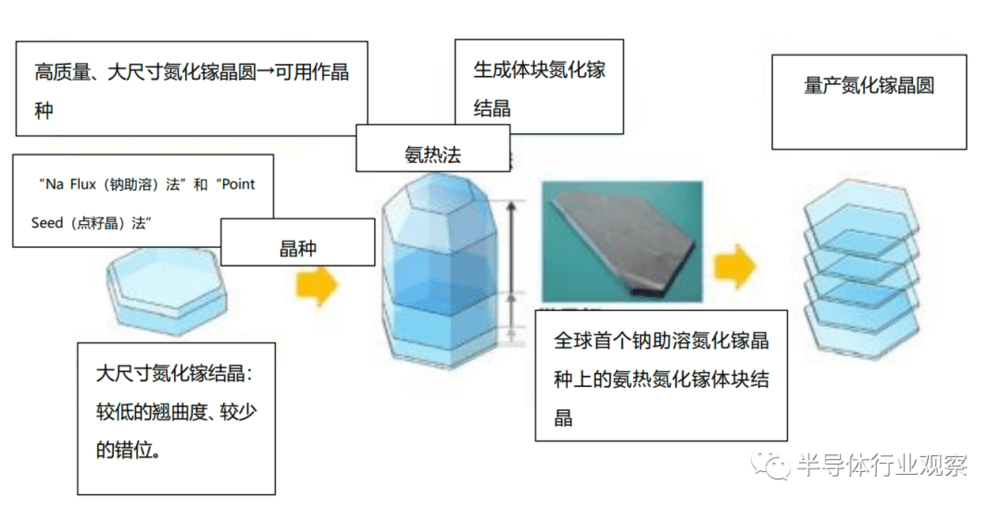

此外,有一种名为“氨热法(Ammono-thermal)”的结晶方法,该方法可生成高质量的结晶,不同于体块式(Bulk)氮化镓晶圆量产工艺中使用的“HVPE”法。“氨热法”作为一种生成人工水晶结晶的方法,采用的是水热合成法(已实现工业化应用)。提高压力容器内氨的温度和压力,使其处于超临界状态,溶解氮化镓多结晶,再在氮化镓种晶(Seed Crystal)上沉淀出单晶。以氮化镓晶种为基础材料、并采用液相生长法,可制作出高质量的单结晶。

“但是,利用氨热法,在结晶生长过程中,一旦出现稳定的表面,就会停止生长。基于上述现象的存在,虽然可以制作4英寸晶圆,要想制作出更大尺寸的晶圆,还需要时间的积累。”(森教授)

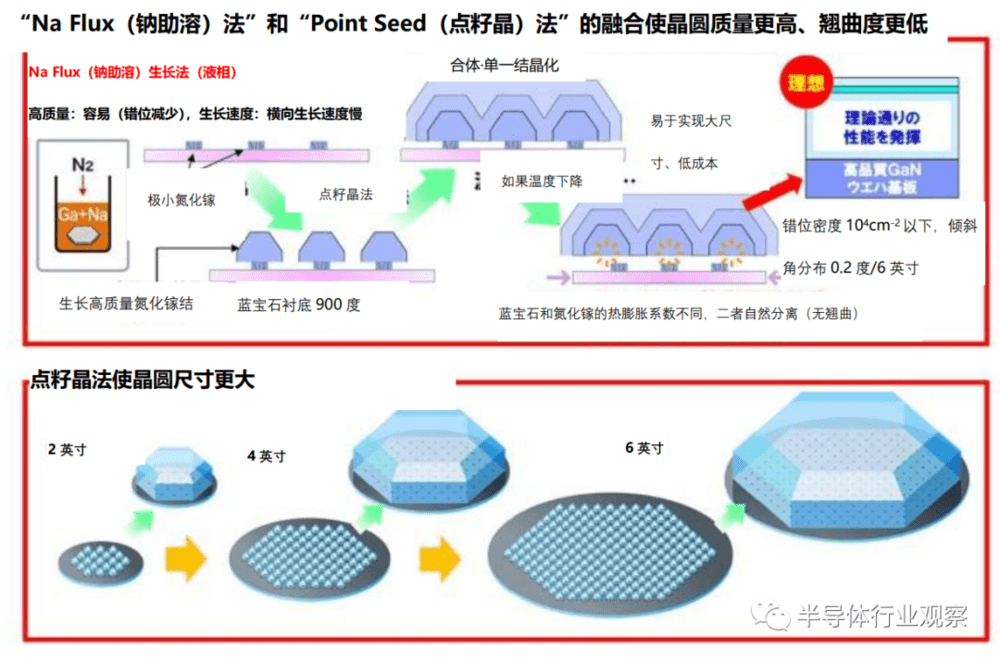

然而,以往无法制作出高质量体块式(Bulk)氮化镓晶圆,近年来情况有了显著改善。已经确立了可以制造出高质量、低成本体块式(Bulk)氮化镓晶圆的技术。日本大阪大学、丰田合成株式会社合作研发了一项可解决上述课题的新技术(下图2),该技术融合了“Na Flux法(钠助溶剂法,利用该方法生长氮化镓结晶)”和“Point Seed 法(点籽晶法,利用该方法实现大尺寸晶圆)”。

“Na Flux(钠助溶)法”指的是将钠/镓溶液暴露于气压为30~40的氮气中,将氮溶解于溶液,并使其成为饱和状态,从而使氮化镓结晶析出。这是日本东北大学山根久典教授于1996年研发出的技术。“Na Flux(钠助溶)法”的特点是,即使晶种质量较低,也可以在其表面形成高质量的结晶。

但是,仅靠该方法,虽然可以依靠一个小点形成完美的结晶,却无法形成大尺寸结晶。于是,利用“Point Seed(点籽晶)法”,形成大尺寸的晶圆。即在大块基材上大面积分布晶种,在结晶生长过程中,分别合体,形成单结晶。

据森教授表示,利用上述方法,可以获得适用于功率半导体量产的理想结晶,其错位密度为104/cm²以下,6英寸晶圆倾斜角分布为0.2度。此外,也已经成功制成了6英寸体块式(Bulk)氮化镓衬底(该尺寸为全球最大)。而且,如果使用尺寸更大的基材、更多的晶种的话,还可以制作出10英寸晶圆,且生产量不会降低。

此外,还有另一种方法,即以体块式(Bulk)氮化镓衬底为晶种,使用“氨热法”,可制作出高质量、大尺寸的体块式(Bulk)衬底(如下图3)。针对上述方法,森教授指出:“成本堪比现有的碳化硅衬底,且可以实现较大尺寸。”

日本大阪大学和丰田合成株式会社等企业已经参加日本环境省提出的“令和四年度 为进一步实现碳中和,加速推进应用和普及零部件和材料”项目,近期,三菱化学株式会社(拥有“氨热法”技术)也加入了该项目,诸多企业的加入将更有助于项目的实施和验证。

图3:融合“Na Flux(钠助溶)法”和“氨热法”。“Na Flux(钠助溶)法”的优势是可使晶圆实现较大的尺寸、较高的质量;“氨热法”的优势是可提高晶圆质量。二者融合后,可以获得比碳化硅成本更低的的氮化镓晶圆。(图片出自:日本大阪大学)

可成功提高元件的性能、良率

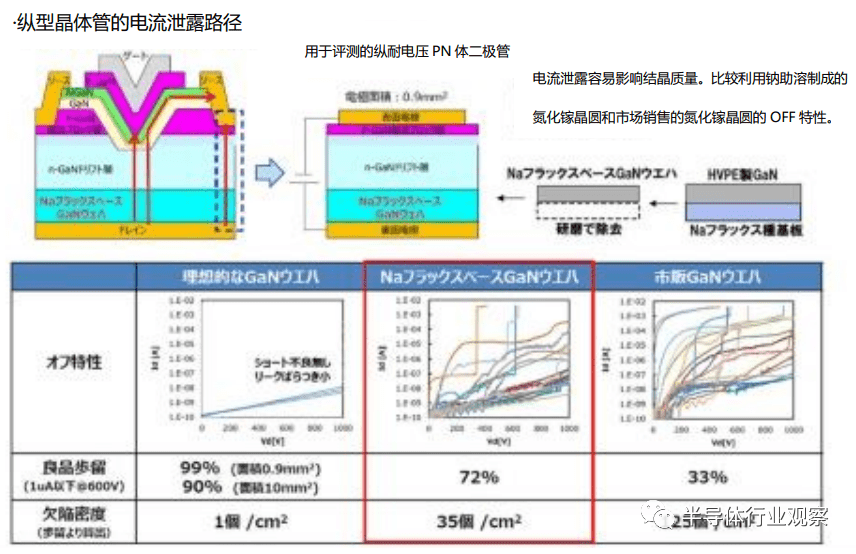

据森教授表示,使用由“Na Flux(钠助溶)法”和“Point Seed(点籽晶)法”制成的氮化镓衬底后发现,氮化镓元件的性能、良率普遍得到提高。

日本大阪大学和松下集团合作,利用Na Flux(钠助溶)法,以体块(Bulk)衬底为基础制作了纵型氮化镓FET,并从芯片OFF性能的角度考察了成品率(下图4)。以市场上销售的氮化镓衬底制成芯片的成品率仅为33%,而利用上述方法,则可使成品率大幅度提升至72%。此外,上述成果是基于实验室基础获得的,未来还有很大提升余地。

此外,研究人员已经开始利用“OVPE法(Oxide Vapor Phase Epitaxy,氧化物气相外延法,简称为:OVPE,可用于制作超低电阻的晶圆,由日本大阪大学研发、松下集团推进其实用化)”,在由“Na Flux(钠助溶)法”和“Point Seed(点籽晶)法”制成的晶种上生长氮化镓结晶,以研发更高性能的纵型氮化镓FET。制成的晶圆的电阻约为10-4Ωcm²,远低于碳化硅晶圆(10-3Ωcm²左右)、错位密度为104/cm²、氮化镓膜厚超过1毫米。

研究人员获得了一块晶圆,该晶圆有望实现纵型FET。与碳化硅基的纵型MOS FET相比,在性能方面,纵型FET具有更高的潜力(下图5)。与利用传统的体块式氮化镓晶圆制成的芯片相比,实验制作的二极管的ON电阻值降低了50%,纵型FET的OFF电阻值降低了15%(甚至更高)。

图5:功率半导体的性能和晶圆特性的关系。利用“OVPE法”,可降低晶圆的电阻。(图片出自:日本大阪大学)

在日本环境省的项目中,为实现在电动汽车驱动逆变器中的应用,日本大阪大学着力研发具有超低电阻、高质量、大尺寸的体块氮化镓衬底以及相关其他产品、模组。(下图6)

本文来自微信公众号:半导体行业观察 (ID:icbank),作者:日经XTECH