本文来自微信公众号:晨山资本(ID:chenshancapital),作者:王志飏,上篇《大数据工具变迁简史》点击此处,题图来自:视觉中国

这是晨山“数据驱动四重奏”系列的第二篇,主要聚焦中国工业数字化的发展机会。

我国工业和制造业的积弊和难处已经有很多人谈过,但今天,扶摇直上是反常,披荆斩棘是常态。唯有直面挑战,更多把干扰转化为一种工具,一个起点和行动的开端。

本期最大的关注在于,当我们缺少先发者优势,在落后了几十年工业数据积累的“废墟”上,我们仍可以通过一些新萌生的,或历经时日终于成熟的机会,来捕捉尚未实现的可能性。通过发展新的能力,创造出不止一条“后来者可能居上”的新路径。

其中有四个趋势,我们预计将成为未来10年工业数字化的主线:

一是在工业各环节和产业链上下游实现高效的数据互联互通;

二是工业智能应用实现工业生产的“自动驾驶” ;

三是IT架构的云化变革,为“后来者居上”创造先机 ;

四是制造技术变革,结合国内工业生态环境孕育原生创新。

文中更多呈现的是一张Playbook的粗略路线图,更多的玩法、规则和打怪升级的经验还需要作为创业者的你来填补。我们相信,冒险会引出更多的冒险,而宝藏会通向更多的宝藏。“采蘑菇时,只有一朵是不够的;一旦找到第一朵,就会激励你继续往前寻找更多”,工业数字化的创新也是这样。

中国工业数字化最好的时机

随着社会逐步走出疫情的阴霾,我们预期工业和制造业产业升级将成为“灾后重建”的顶梁柱,而工业数字化、智能化则是重要的升级手段。

在这里先做个简单的背景回顾。

国内最近一个阶段的工业数字化创新,大概始于2015年。彼时在“中国制造2025”的宏观政策推动下,工业领域的一硬一软两个方向——智能制造和工业互联网蓬勃发展。

同时,老一辈的工业软件公司(主要以CAD、CAE、EDA为主)经历了十余载沉浮,在2018年后新国际形势下,作为解决“卡脖子”问题的全村希望,获得了资本前所未有的青睐。

回头来看,8年后的今天,工业数字化终于有了历史上最好的发展条件。

首先是基础设施革新。传感器、5G、物联网、云计算的发展和成熟为工业数字化提供了良好的IT和CT基础设施;新型智能装备(包括智能自动化设备、机器人、机器视觉等),则在OT层面让数字化能够形成闭环。

其次是市场需求变化。需求端从增量转向存量,消费需求从单一爆款逻辑走向个性化;生产端从标准化大规模生产,走向敏捷、小批量多批次的柔性生产,传统生产管理模式和供应链协作模式难以为继,需要数字化能力支撑。

再是数字化需求升级。新经济品牌的核心竞争力是设计研发、营销运营能力,追求正向设计,对产品全生命周期的数据闭环有更高要求,重视利用数字化技术提升效率,属于原生数字化的新一代企业。

另外还有原生创新的潜力。我国庞大的产业基础带来的多样化需求、行业龙头的最佳实践,结合数字化技术的创新能力,有望催化原生的工业数字化创新。

最后是政策的大力推动。工业数字化已成为“全面深化重点产业数字化转型”发展目标的主体部分,各级政府的扶持政策也密集出台,制造业俨然替代房地产承载了未来经济增长目标。

以下是几点展望,在此抛砖引玉,期待和同样在这个领域耕耘的朋友进一步交流。

第一个机遇:工业生产各环节和产业链上下游实现高效的数据互联互通

工业品全生命周期,主要包含研发设计(CAx/PLM)-供应链(SCM)-生产制造(MOM)-产品销售(CRM)-售后运营环节(FSM),围绕每个环节都有相应的信息化解决方案,但传统信息化架构在面对数字化转型需求时开始捉襟见肘。

以研发设计端和生产制造端两个重点信息化部分为例。

研发设计端信息化承载主体是我们耳熟能详的CAx类软件和PLM软件。这些软件将原来纸质图版、文档转化为数字化的文件,无论数据是2D还是3D,大多以文件形式保存和传递。

文件格式首要的问题是格式标准和兼容问题。工业界自上世纪八十年代开始致力解决格式标准问题,1994年第一版STEP文件格式标准诞生,并在过去20多年持续迭代,至今文件交换的技术问题还在逐步改善。

然而研发环节以外,在设计-工程-供应链-制造的协作链上,PDF等静态文件仍是沟通传递产品信息的主要承载媒介,沟通手段依然是邮件、IM等自然语言承载的非结构化方式,无法保障沟通时效性和准确度,协作效率较低。

生产制造端信息化主要是围绕ISA-95体系搭建的,构建了从业务经营到生产控制各层级的信息化体系和互通能力。

但95体系年代,软件架构还是以CS架构为主,在开发灵活性和可维护性方面与今天云原生架构不可同日而语,难以实现敏捷开发来应对快速变化的业务需求;各种定制化和层层封装更是创造了许多没人敢碰的“信息化怪物”。

数据互通方面,点对点的数据交互方式(包括离线导出导入或定制接口等方式)随着业务复杂度提升又难以维护,无法规模化实现数据的集成与管理,及时有效的数据分析和智能化大数据应用更是空谈。

总而言之,ISA-95的理想并没有很好地实现,反倒在实现过程中形成了大量数据孤岛,“原本的危机应对计划,成了危机本身”。

实际导致的局面是:

从设计、工程到制造环节大量重复劳动,协作效率低,研发周期长,难以形成知识积累和正向反馈;

质量风险后置,产品可制造性和质量问题到生产环节才发现,质量无法保证,过程浪费严重;

销售和产能、供应链情况不同步,供需难以平衡,交期无法保证,无法支撑柔性、小单快返的客户需求;

业务分析管理难,不同系统数据割裂不统一,大量时间浪费在查找数据、核对数据;

无法应对供应链变化,供应链有个风吹草动就会影响有效产能和交期。

工业互联网旨在解决以上一些问题,但从过去几年的实际发展来看,更多是在设备物联和信息化补充建设方面提升了基础能力;部分数字孪生也更多是针对单一环节的应用(大部分是展示型应用),整体数字化视野比较局限。

都3202年了,是时候思考和践行更加广阔和深远的工业数字化愿景了。

我们认为,在新一代ICT技术体系赋能下,基于模型驱动、通过数字主线贯穿的工业数字化架构,将帮助工业企业和产业链上下游实现“感知-认知-预知-执行”的数据驱动闭环,支撑工业企业高质量、智能化的转型升级。

说直白点,就是在工业生产各环节、产业链上下游实现高效的数据互联互通。

模型驱动、数字主线均不是新概念(可自行搜索),在高端制造行业已经积累了一些实践。随着信息技术的进一步赋能,其理念将在更多行业进行实践并创造价值。

模型驱动创造了可靠的单一信息来源(Single Source of Truth)和结构化的数据格式(不是狭义上的MBSE);数字主线保障了可靠的互联互通,使数据(而不是文件)可以高效安全地流动。当然,创新会从多维度、多角度切入,并逐步拓展,汇聚到一个完整的现代数字化闭环体系中。

1. 设计-工程-制造协作链

研发设计模型是几乎所有工业产品的起点,但是受限于客观技术能力和主观管理诉求,研发设计模型通常止步于研发部门。

基于原生模型数据(3D模型数据)构建云原生协作工作流,能大幅提升信息保真度和沟通效率,以及各环节之间的反馈循环。

对比软件行业早已实现的持续开发、持续集成的自动化生产组织模式,未来工业品在新一代协作软件的支撑下,从设计到制造的环节也有望达到像软件开发一样的效率。

2. 研发-生产-销售协作链

为实现C2M大规模定制、小单快返等柔性制造模式,研发-生产-销售的链条需要更紧密的互联互通。

一方面,生产数据可以实时同步到销售侧,提供可靠的产能和交期预估;另一方面,销售侧的市场需求信息也可以高保真的传递到研发和生产端,实现高效产品迭代和生产。

汽车、笔记本电脑行业在传统信息化阶段实现了这样的制造能力,代价是昂贵的PLM定制和严格的生产管理实践,难以在更大范围内直接复制。

基于云原生应用、数据架构、人工智能和物联网技术,有望打造更高效灵活,更智能,体验更现代化的新一代数字化产品,赋能更多行业领域实现从研发到生产销售的数字化协作链。

3. 销售-售后-研发协作链

基于研发模型数据,营销侧以“3D PPT”的方式展示产品特性,准确收集客户需求并反馈给研发端,实现准确、实时更新的产品信息互通。

随着AR/VR技术的成熟还可以提供沉浸式产品体验,例如汽车、3C领域里的头部企业已经开始应用这类营销方式,但如果可以像做PPT一样大幅降低制作和使用门槛将能在更多场景应用。

售后可以通过交互式说明书帮助客户更好地使用产品,IoT数据可支持实现主动客户运营和售后服务管理,例如特斯拉在客户报修时通过车辆数据预先远程诊断问题,准备配件,预估费用和安排工时,实现了更好的售后体验,同时也提高了备件周转和维修资源的效率。

以上仅是产品全生命周期中几段协作链的示例。可以预见随着工业数字化转型的深入,基于“模型驱动+数字主线”的架构,更多环节之间的协作链将合纵连横,支撑起不止是单一企业,而是产业链整体的数字化和智能化,为产业上下游各方创造丰富的价值。

第二个机遇:工业智能应用实现工业生产的“自动驾驶”

过去10年,大数据和人工智能技术从学术走向产业,已经在营销、金融、安全领域得到了充分的验证。工业领域也自然成为其重要的应用场景。

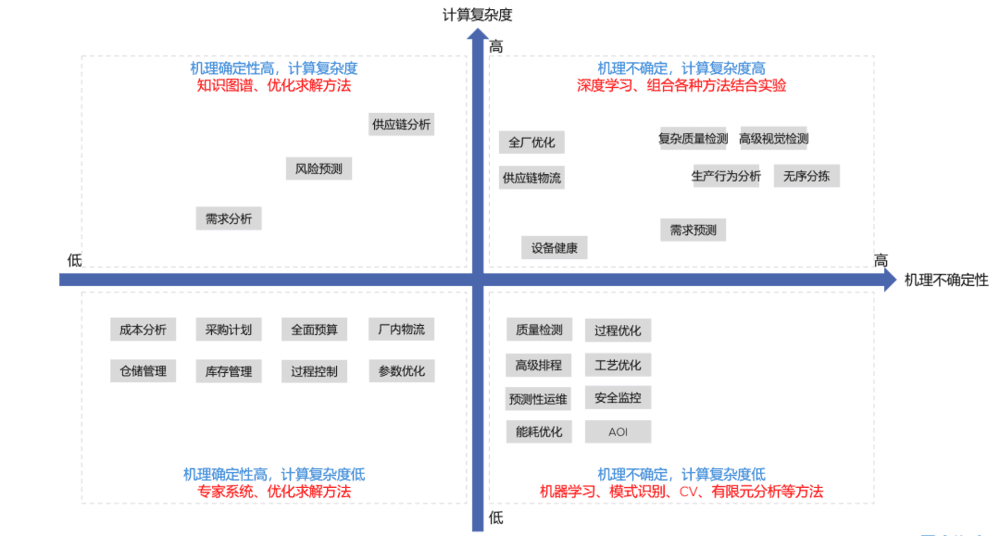

工业智能是数据科学和工业场景、机理相结合的跨领域创新应用,其中工业机理则涉及物理化学原理以及具体行业、设备、工艺、经验等知识的结构化和工程化,领域门槛很高。

即便是在AI基于超大模型走向AGI的今天,工业领域中的数据生产资料依然深藏在这些垂直行业中,需要懂工业、懂数据的跨学科能力来驾驭。

此外,相较算法、模型和神经网络架构层面的前沿创新,工业智能更多需要解决技术工程化问题。

一个工艺优化问题通常企业和高校教授团队可以以项目化的方式解决,但如何规模化体系化地解决一系列问题、持续改善并形成商业价值闭环,这是工业智能类应用普遍面临的挑战。

从我们这些年接触的项目来说,工业AI的创新落地实际主要集中在两个方向:

第一类是结合传统CV和深度学习技术的工业机器视觉方向。场景主要以识别、缺陷检测、定位抓取等为主,提升了自动化能力。

这些场景的领域知识门槛相对较低,CV和深度学习技术应用直接,配合自动化机器代人投入产出见效较快,是过去几年发展较快的工业AI应用。

第二类是结合数据科学和机器学习技术的设备和生产过程智能化环节。场景包括PHM预测性维护、APS智能排产、SCM供应链优化、RTO生产实时优化等,提升工业生产智能化决策能力。

这些场景涉及复杂的领域知识、工业机理、业务逻辑,结合具体场景建模具有较高的门槛,同时还面临数据少、质量差、可解释性要求高、牵扯业务环节多难以快速闭环等问题。这类应用此前主要以核心企业技术验证和小规模应用为主。

可喜的是,近年来一些行业变化有望带来工业智能应用的春天。

一是数据、框架、算力越发成熟,更好地支持工程化落地。

数据已经成为新一代生产资料,工业客户更加注重数据积累和管理,头部企业都在完善基础数据平台的搭建和优化,包括和生产密切相关的时序数据;

框架方面,无论是自动化机器学习还是深度学习框架都更加成熟,实现更高效地从model走向production,降低了工程化过程中IT部分的门槛,让工业know-how更快变为工业智能软件;

算力方面,训练端和现场推理端,都有更多支持AI的芯片解决方案可供选择,5G工业专网、边缘计算等新型基础设施也在加速部署,支撑更好的云端协同应用。

二是智能化需求提升。

疫情加速了工业企业对于智能化生产的认知和需求,劳动人口红利的结束预计也将加速各生产环节机器代人的需求。

一方面物理的执行需要机器替代,另一方面积累的工艺知识、管理经验也需要软件和数据来传承和优化。大量工业场景需求摆在那里,就看创新技术企业如何快速交付满足行业需求的产品了。

我们相信工业智能应用会在未来5年加速行业渗透,尤其是第二类生产过程的智能化场景。工业企业的生产制造能力将在更广泛的场景中得到提升,实现制造环节的“自动驾驶”。

第三个机遇:IT架构云化变革,为“后来者居上”创造先机

工业软件是伴随着IT技术的发展诞生和发展的,始于1960年代,在1980~2000年这20年间快速发展。

以CAD为例,过去40年每一次IT范式的大变革(小型机-工作站-PC-云计算),都创造了改变行业格局的契机,给了后来者居上的机会(PTC、Autodesk、SolidWorks、OnShape)。

云计算是过去20年最大的IT技术转变(我们后续也会专门来讲)。这种转变是技术、产品和商业模式的结合。

软件上云带来的是软件部署、应用及开发方式的变革,带来更灵活、更开放、更具协同性的软件应用方式;与之相伴的订阅制转型也帮助软件厂商实现商业模式的升级。

如今全面向云转型已经成为主流工业软件公司的核心战略,这些公司在过去六七年从商业模式到产品架构也都全面拥抱了新时代模式,其中分几个阶段和状态:

商业模式先变,从许可证(license)到订阅制(subscription)。目前大厂80%~95%的收入模式都是订阅制。而产品架构的转变,要比商业模式漫长得多。

传统C/S、单机部署的产品很难直接重构为云原生产品,大厂基本通过“收购+自研”的方式逐步构建向云原生变革的路径。

一般会为传统产品线拓展线上功能,例如文件/数据共享、协作、云端渲染等(达索3DE、Autodesk Forge、PTC Atlas),成为“cloud-based”新版本(软件还是C/S架构,好比单机游戏增加了联机功能),并开始转(收)化(割)老产品的现有userbase;

收购或自研云原生的新产品线(达索3DE Works、Autodesk 自研Fusion360收购UpChain、PTC收购Onshape/Arena等),一般都是重构的全新产品,全面引入云、AI、IoT、XR等新能力(新物种,类比网游) 。

这两个转变过程中,创新能力一般都来自外部,要么是吸收人才,要么是基于收购标的构建新平台(PTC的Atlas平台底层基于OnShape的数据系统)。

PTC的创始人Jim Helpplemann在收购Onshape时提到:

...no company in the history was able to port existing system with traditional server-based and web architecture to the cloud. All leaders in the SaaS industry built these systems from scratch and not ported existing systems(SaaS行业所有的领导者都是从头开始构建系统,而不是移植既有的系统).

客观上看,国内工业软件厂商与海外工业软件巨头在传统工业软件领域的差距或许要十年才追得上。

但在基于云原生新一代技术完整重构老场景产品,亦或开拓新场景产品方面,起跑线是相对接近的。

创新企业还可以用更敏捷、更开放、更本地化的软件开发方式,提供更优的用户体验和服务。

另一方面,任何技术创新的成功都需要产业基础,在一些新兴优势产业领域(如新能源、3C等),基于云原生和现代数据架构的数字化产品有助于更好发挥数据价值,更高效的产业协作和共创,助力新兴产业更快速地发展。

第四个机遇:制造技术变革,结合国内工业生态环境孕育原生创新

增材制造/3D打印是实现完全数字化闭环的全新制造方式,能够实现小批量产品的快速定制,缩短了设计-生产-迭代的产品周期,更加适合当前众多行业个性化生产的发展趋势,也是对传统制造手段的有效补充。

得益于供给侧(材料、打印工艺)和需求侧(定制化、小批量多批次)的不断发展和重合,增材制造已经应用到了航空航天、3C电子、口腔医疗、文创、鞋业等众多行业,目前市场规模已经接近200亿美金。

由于增材制造与传统减材、等材的显著差异和其独特特性,也让一些创新型设计方法有了实现制造的闭环,其中最具代表性的就是生成式设计。

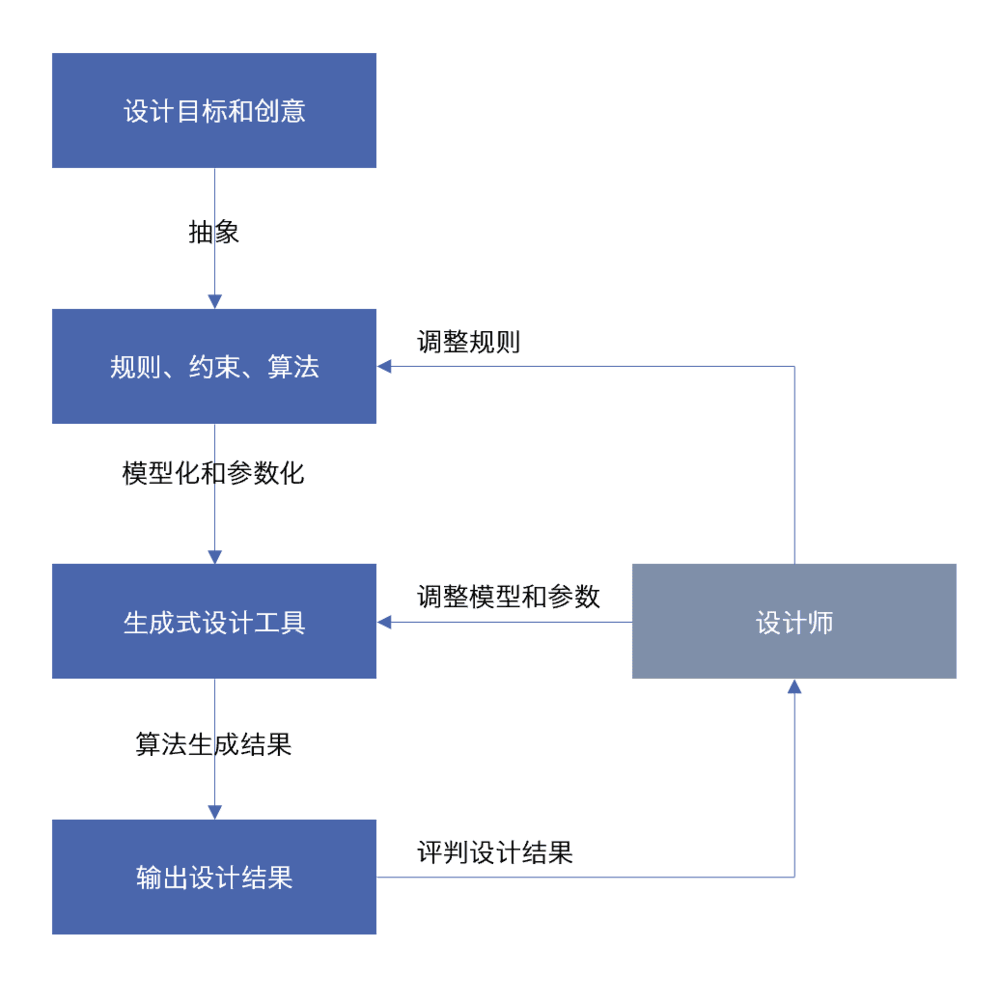

Generative Design(生成式设计、衍生设计),是通过编程、建模,用算法来形成设计,而不再依靠设计师手工绘画或建模。

与传统设计方式最大的不同在于,传统设计始于设计师的知识和创意,生成式设计始于设计约束与参数,并通过AI算法来生成模型(算法并不知道设计的是什么,只追求满足设计目标的结果)。

设计师在设计流程闭环中不断调整设计参数,算法同时生成成百上千中不同设计方案,人工智能根据设计目标分析评估性能(例如CFD仿真)筛选符合设计目标的方案,通过这样的高效、并行设计流程,能产生性能更优、成本更低的设计方案。

这种方法最早在平面设计领域使用(仅需要生成图像,不需要制造)、建筑领域(单体建筑建造不受大规模工业生产能力制约)应用,并产生了专业化的软件工具(例如建筑领域的Grasshopper参数设计软件)。

但在工业设计领域,受限于人才缺乏(设计师不会算法和编程)以及生产制造能力(生成式设计方案通过传统制造工艺实现的成本太高,或根本无法实现),此前并未广泛获得应用。

生成式设计方法可以用来解决复杂的工程设计问题,例如优化性能、减重、降低生产难度和成本等。由于不受传统观念、经验限制,往往能产生创造性的结果。

生成式设计的最佳生产方式就是增材制造,随着3D打印技术的发展和成本的快速下降,生成式设计近年来也快速流行起来,越来越多的产品,包括一些量产的产品也开始使用生成式设计。

生成式设计的配套设计工具也在快速发展迭代。虽然Autodesk、达索、西门子等传统巨头都在CAD产品中加入生成式设计模块,但实际上相关技术还在快速变化发展中。

例如,传统CAD的图形建模是Boundry Representation(B-Rep)模型,即用定点-边-面来定义实体(并假设实体内部就是简单的实心)。这个基础方法从40年前剑桥三剑客发明以来就没变过,过去40年CAD行业最大的技术创新——PTC开创的参数化建模方法,依然是基于B-Rep模型。

当模型的面大幅增加时(例如不是实心的网格设计,经常出现十几万到上百万面),B-Rep方法会产生大量数据而导致模型文件体积爆炸,任何对模型的操作都会慢得不行。创业公司nTopology发明了新的建模方法——隐式建模。

用SDF方程来表达一个图形,可以让模型体积缩小60倍(可以类比像素图和矢量图的关系)。nTop还在工程设计工作流上进行创新,在一个平台上进行CAD、CAE、CAM数据集成,在一个工作流中完成产品设计探索、验证、生产设计,大幅提升了设计效率。

我国增材制造领域已经进入快速增长阶段,已经在3C电子、医疗、汽车、鞋业、文化创意等诸多行业进行应用甚至用于量产产品,增材制造市场规模预计也将从300亿增长到数千亿级别。在这样的产业背景下,期待在研发设计领域也能催生出创新的技术产品。

中国工业贡献了世界约1/3的工业增加值,也拥有全球最富饶的制造业生态。虽然任重道远,我们坚信中国工业数字化领域会诞生世界级创新,也期待和正在深耕这个领域的你共同探索。

上篇《大数据工具变迁简史》点击此处阅读

本文来自微信公众号:晨山资本(ID:chenshancapital),作者:王志飏