本文来自微信公众号:Engineering (ID:engineering2015),作者:江莉龙、付贤智,原文标题:《中国发展“氨-氢”能源路线实现碳中和的机遇与挑战 丨Engineering》,头图来自:视觉中国

一、我国氢能行业发展的机遇与挑战

氢能具有绿色、高效、无碳排放和应用范围广等优势,发展氢能于2019年被首次写入《政府工作报告》。2021年3月,习近平总书记代表中国承诺力争2030年前实现碳达峰,2060年前实现碳中和,“碳达峰、碳中和”也于2021年被首次写入《政府工作报告》。利用氢能是实现碳达峰和碳中和的最可行途径之一,因此,发展氢能产业势在必行。据国际能源署预计,按照可持续发展路线,2040年全球“绿氢和蓝氢”的需求将达7500万吨。

然而,若要实现氢能产业的大规模应用,其面临的挑战主要是低成本高效能的燃料电池技术和安全高效的氢气储运技术。其中氢气储运难和安全性差是制约氢能产业发展的主要“瓶颈”。

首先,氢气因体积能量密度低需35~70 MPa的高压储运,导致氢气的储运成本高;

其次,根据我国2019年发布的《中国氢能源及燃料电池产业白皮书》预计,2050年将建成1万座加氢站,按每座加氢站1500万~3000万元的建设成本估算,需投入高达1500亿~3000千亿元,基建成本高;

第三,2019年在挪威、韩国等国家20天内连续发生的三起因氢气储罐泄露引起的爆炸事故,暴露了氢气易燃易爆、本质安全性弱的缺点。

因此,要突破氢能产业发展的瓶颈,亟需结合中国能源及产业结构特点,发展成熟、安全、高效的特色储运氢的路线及其配套产业链。

二、氨为突破氢能产业瓶颈提供了可行的解决途径

氨(NH3)是关系国计民生的基础的化工原料,广泛用于化肥、环保、军事、制冷等领域。同时,氨作为高效储氢介质具有显著优势。

高能量密度:氨的体积能量密度达约13.6 MJ·L-1,1 L液氨 = 4.9 L高压氢(35.0 MPa)= 1200 L常温常压氢。

液化储运成本低:氨只需加压至1.0 MPa即可以液态形式储运,一辆液氨槽罐车载氨量可达30 t(约含5.29 t氢),载氢量较长管拖车运氢(载氢量不到400 kg)提高1个数量级,因此运氨成本(约0.001元·kg-1·km-1)也较运氢成本(0.02~0.10元·kg-1·km-1)呈数量级降低。

无碳储能:氨成熟的技术体系和标准规范及低成本合成、存储和运输,可实现季节性、远距离、“无碳化”的“氨-氢”储能,且有研究表明,在目前主要研究的几类电制液体燃料技术(液氢、液氨、液化天然气、甲醇、有机液态储氢)中,电制氨的成本最低,效率仅次于电制液氨。

安全性高:氨的火灾危险性仅为乙类,具有较氢气(4%~76%)更安全的爆炸极限(16%~25%),其刺激性气味是可靠的警报信号。

因此,发展以氨为储氢介质有望解决传统高压储运氢的难题。

众所周知,合成氨已有一百多年发展历史,针对氨的生产、储运及使用已形成了完备的产业链、行业标准及安全规范。我国是可再生能源装机容量最大的国家,但因光伏、风电和水电等可再生能源存在间歇性、波动性和季节性等缺点,导致存在大量“弃风、弃光和弃水”现象。据国家能源局统计,我国2018年全年“三弃”电量高达1.023×1011 kW·h,尤其主要集中在西北、华北、西南等地区。

探索和发展可再生能源光解/电解水制氢耦合合成氨技术,可实现可再生能源电力的“消纳和调峰”,实现低成本、跨地域长距离存储和运输,并与丰富的氨下游产业相结合。例如,初步估算表明,利用氨作为储氢介质具有显著经济性,一是如果采用氨分解制氢现场为加氢站供氢,可将加氢站的加氢成本降至35元·kg-1以下。二是若开发耦合“氨制氢-氢燃料电池”的间接氨燃料电池技术,实现用户终端“氨变电”,发电成本约1元·(kW·h)-1或100 km车用燃料成本约25元,并使现有氢燃料电池系统的续航能力提升近1倍。三是若采用氨作为车用燃料加注,加油站仅需稍加改造即可用于加氨,加氨站的改建成本较加氢站的建设成本预计可降低1个数量级。依照2050年中国建成1万座加氢站的目标,可节约近千亿元的基础设施建设投资。

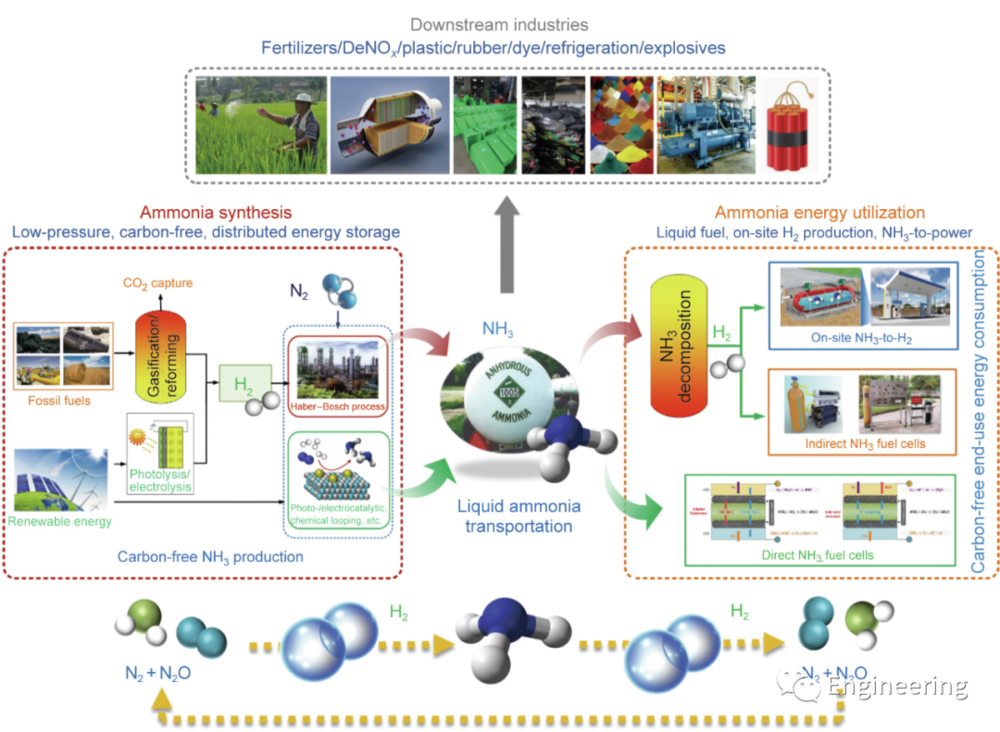

因此,发展氨为储氢介质,可贯通可再生能源、氢能和传统产业,开发出一条符合我国能源结构特点的“清洁高效氨合成-安全低成本储运氨-无碳高效氨氢利用”的全链条“氨-氢”绿色碳循环经济路线(图1),对保障国家能源环保安全和社会经济可持续发展具有重要意义。

三、发展“氨-氢”能源绿色循环经济路线的技术挑战及建议

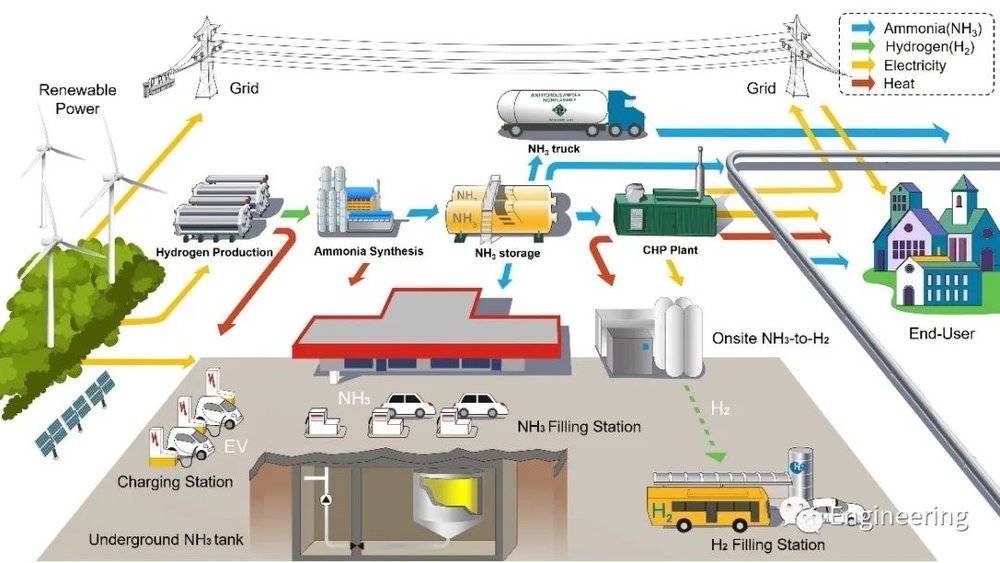

根据以上分析,氨作为理想的储氢介质有望解决氢能产业发展存在的储运成本高、能量密度低和本质安全性弱等挑战性难题。国际上已陆续启动氨能源示范项目,例如美国能源部的REFUEL计划、欧洲西门子公司及日本JGC公司针对“可再生能源-氨-电”的示范项目等。发展以氨作为清洁高效新能源,既实现传统合成氨工业节能减排,又贯通可再生能源和新能源产业,具有巨大的应用前景。在德国H2Ber氢能示范项目的启发下,图2描绘了“氨-氢”能源“绿色碳”循环经济路线未来的应用场景。绿氨的生产和应用成本主要受到可再生能源电价的影响。预计到2035年,绿氨成本为1700元·t-1,氨燃料电池的发电成本为1.0元·(kW·h)-1;到2060年,绿氨成本可进一步降至800元·t-1,氨变电成本将至0.5元·(kW·h)-1以下。

为实现“氨-氢”能源循环经济路线,仍需解决如下技术挑战。

技术挑战一:高性能低温低压合成氨和安全低温氨分解催化剂及反应器技术;

技术挑战二:“间歇性可再生能源制氢-低温低压合成氨”系统的动态集配及管控技术;

技术挑战三:安全低温氨制氢系统和氨燃料电池系统的高效集成及智控技术。

综合上述挑战及国内现状,福州大学的江莉龙和付贤智重点提出三方面建议。

第一,在国家政策引导方面,政府牵头制定“氨-氢”能源发展规划,从国家层面完善相应的法律法规,加强能源监管制度建设,引导全国各地结合地方优势布局“氨-氢”能源示范项目,逐步优化能源产业结构;国家相关部门以氨为切入点之一推进氢能产业发展,针对氨作为能源载体和燃料应用,在设备规范、认证认可、安全要求等方面推出共性标准及规范。

第二,在研发平台构建方面,整合优化国内相关优势技术力量,构建国家级多学科交叉的“氨-氢”能源创新平台,统筹传统合成氨工业、可再生能源及氢能产业等相关产业链的各个环节;同时,通过政府引导,政产学研融合,组建“氨-氢”绿色循环经济路线的产业联盟。

第三,在关键技术开发方面,重点开发宽吸收光谱、高量子效率的光解水催化剂,创制高太阳能利用效率、可规模化放大的光解水反应器及成套工艺,突破光催化分解水制氢技术;突破合成氨高温高压的限制,创制新型低温低压合成氨催化剂并实现规模化制备,发展间歇性可再生能源电解水制氢与合成氨耦合的非线性系统集成管理及智能控制技术,并开展温和条件下合成氨催化材料及工艺技术的前沿性探索;开展安全低温氨分解制氢催化剂的设计合成及其规模化制备,开发高效热集成的自热式氨分解制氢反应器,集成高纯度、高收率的氢提纯技术形成氨现场制氢加氢成套系统及工艺技术,集成燃料电池技术形成间接氨燃料电池成套系统及智控技术,并针对直接氨燃料电池开展氨氧化电极催化材料的创新设计及工艺开发。

争取在2025年实现“可再生能源电解制氢-低温低压合成“氨-氨”现场制氢-间接氨燃料电池”革新性技术的应用示范落地;推动在2035年实现“光解/电解水制氢-温和条件下合成氨-直接氨燃料电池”颠覆性技术的创新发展。最终形成具有完整自主知识产权的“清洁低压合成氨-安全高效储运氨-无碳用氨”的绿色循环经济路线。

以上内容来自:Lilong Jiang,Xianzhi Fu.An Ammonia–Hydrogen Energy Roadmap for Carbon Neutrality: Opportunity and Challenges in China[J]. Engineering, 2021, 7(10):1688-1691.

本文来自微信公众号:Engineering (ID:engineering2015),作者:江莉龙、付贤智