本文选自中国工程院院刊《Engineering》2017年第6期,来源:Typical Underwater Tunnels in the Mainland of China and Related Tunneling Technologies[J].Engineering,2017,3(6):871-879.本文来自微信公众号:中国工程院院刊(ID:CAE-Engineering),作者:洪开荣,原文标题:《中国大陆典型水下隧道工程案例与技术丨Engineering》,题图来自:视觉中国

(二)沉管法修建水下隧道

宁波甬江水下隧道是我国第一条用沉管法修建的水下交通隧道,设计为单孔双车道隧道,隧道全长1019 m,其中水下段420 m采用“4×85 m+80 m”、宽11.9 m的5节沉管,于1987年6月正式动工,1995年9月底建成通车。

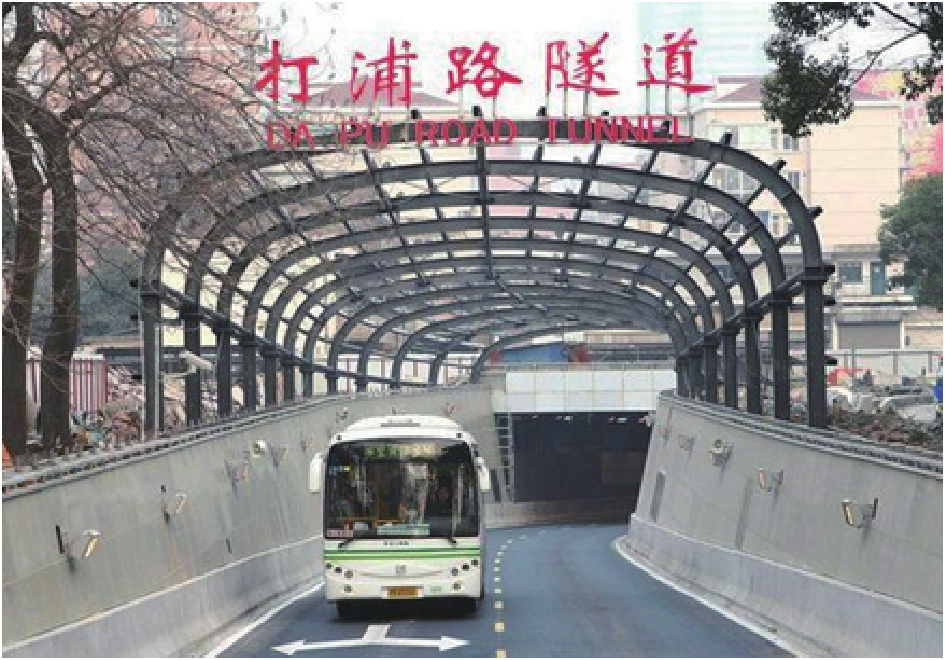

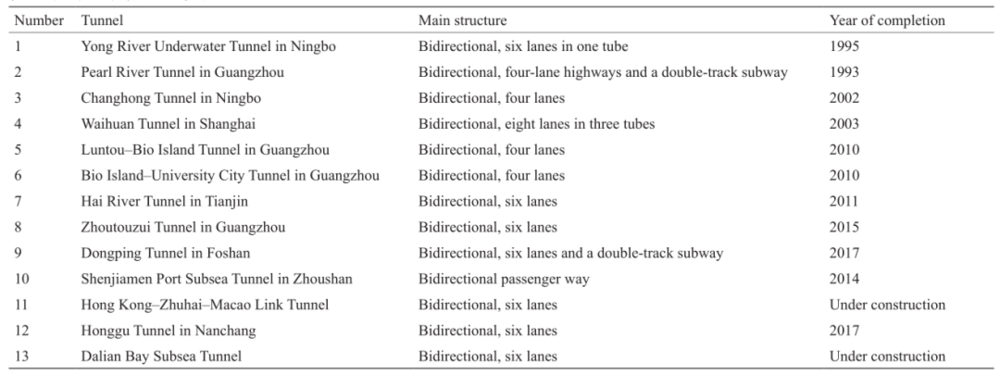

与此同期,于1990年10月开始修建广州珠江沉管隧道,1993年12月建成,该隧道全长1380 m、宽33.4 m,沉管段5节总长457 m,隧道分三孔,西侧两孔为双向四车道隧道,东侧为单孔双线地铁隧道。管节均采用钢筋混凝土结构,大部分采用岸控式浮运沉放、水力压接方式(图2)。之后修建了上海外环路隧道等11座沉管隧道(表1)。

(三)钻爆法修建水下隧道

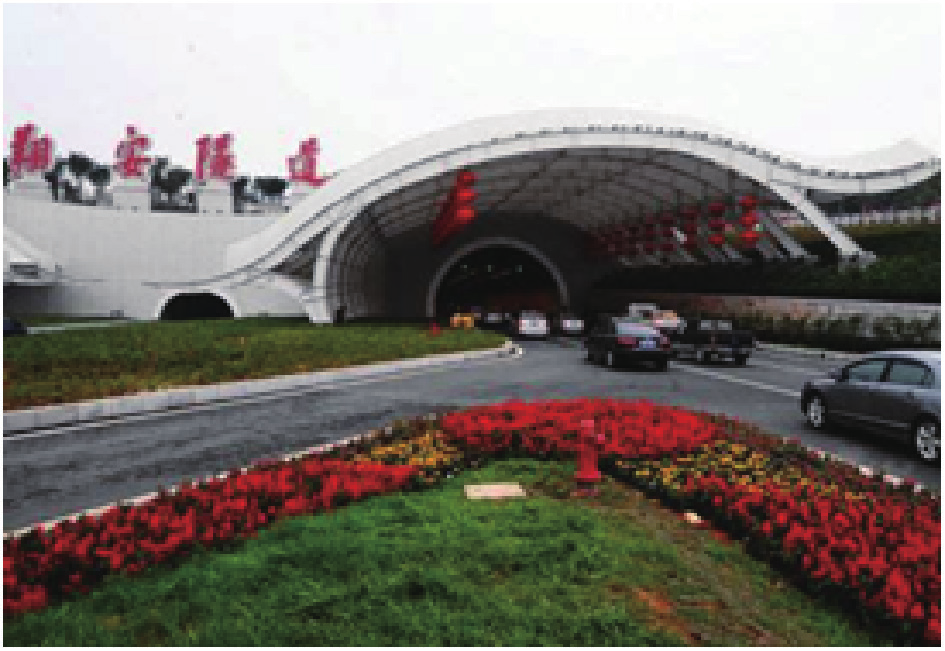

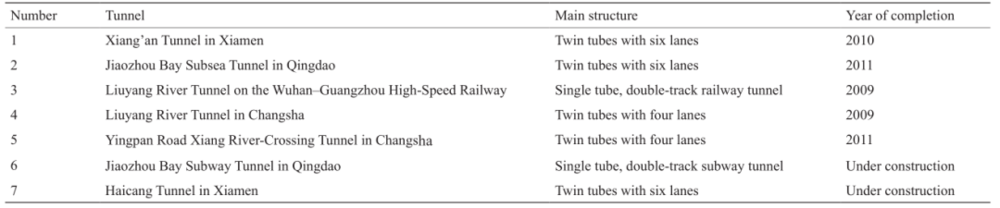

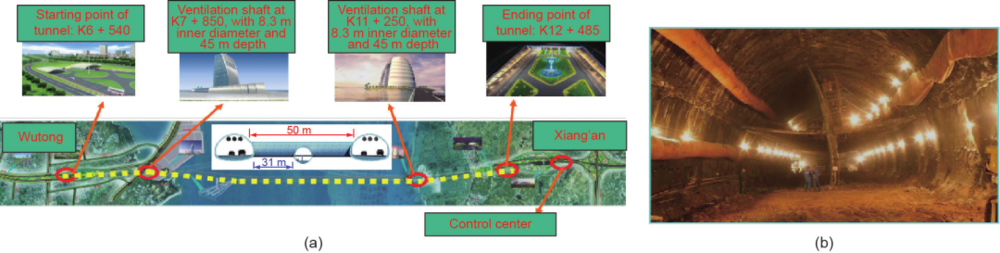

厦门翔安隧道是我国首座采用钻爆法施工的海底隧道,工程于2005年9月开工建设,2009年11月实现三条隧道全面贯通,2010年4月26日开通运营(图3)。之后又陆续采用钻爆法修建了多座水下隧道(表2)。

表1 中国大陆沉管隧道一览表

表2 中国大陆采用钻爆法修建的水下隧道一览表

(四)我国水下隧道修建技术

近十多年来,随着经济的发展和城镇化水平的不断提升,我国水下隧道的建设速度不断提升,据不完全统计,目前已建成上百座水下隧道,在建水下隧道20多座,这些隧道主要是采用盾构法工法,采用沉管法修建了13座,采用钻爆法修建的仅有3座,个别采用了“钻爆法+盾构法”修建,在关键技术上有新的突破。

(1)在钻爆法隧道方面,开发了综合超前地质预报技术,创新了超前加固和径向降渗注浆技术,解决了水下隧道穿越断层破碎带、风化深槽等难题,确保了施工安全。在城区水下软弱围岩下,创建了基于工程措施下的最小埋深确定方法,建立了分步控制变形标准,成功建成了跨度达25 m、断面面积为376 m2、覆跨比仅为0.46的水下立交隧道。

(2)在盾构法方面,突破了直径15 m以上的盾构制造与应用技术,在大断面软硬不均地层、花岗岩球状风化地层、大卵石地层、高水压(0.9 MPa)等盾构隧道难题,开发了限排减压换刀技术与盾构对接技术,创新了盾构常压换刀技术。

(3)在沉管法隧道方面,开发了移动干坞管节预制和浮运、沉放技术,建立了海上大型人工岛构筑技术,创新了海中深埋、长大沉管隧道修建技术,在高水位差、大流速的江河中游修建了大型沉管隧道。

三、已建成的几座典型水下隧道

(一)厦门翔安海底隧道

厦门翔安海底隧道全长6.05 km,其中海域段4.2 km,设计为双向六车道隧道。隧道建成后,厦门本岛到翔安区的时间由原来的1.5 h缩短到10 min。

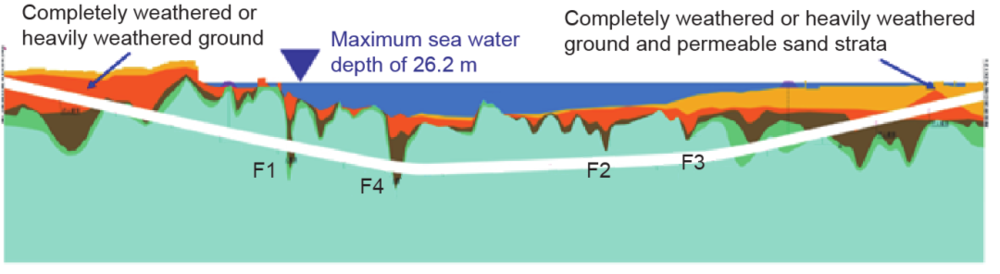

厦门翔安海底隧道在横断面上由两个主隧道及一个服务隧道组成,两侧为正线隧道,开挖面积达170 m2;中部为服务隧道,其上部为检修车通道、逃生通道,下部为市政管廊。厦门翔安隧道为了解决运营通风问题,在近海岸处设两座通风竖井,其通风竖井布置见图4。为解决救灾问题,全隧共设置12个横向联络通道。隧道线路所处的最大海水深度为26.2m,海中最小覆土厚28.4m,隧道最低点位于海平面下约65m。

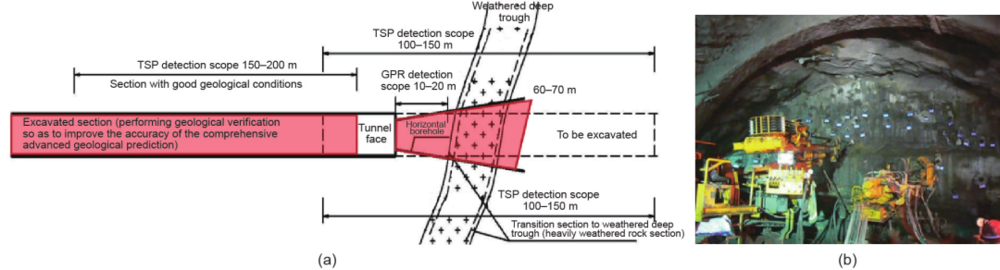

隧道主要处于微风化岩中,但两岸全强风化层、翔安侧浅滩段部分下穿透水砂层、海域段多处全强风化深槽(囊)对工程建设影响很大(图5)。针对此情况,在岸滩采用洞内洞外结合的降水方法,在海底采用超前地质预报(图6)、周边超前注浆堵水与加固、超前支护等技术手段,以“周边帷幕注浆”“上台阶注浆”取代“全断面帷幕注浆”,使得注浆加固范围大为缩小,并利用改进的装备显著地提高了施工效率。

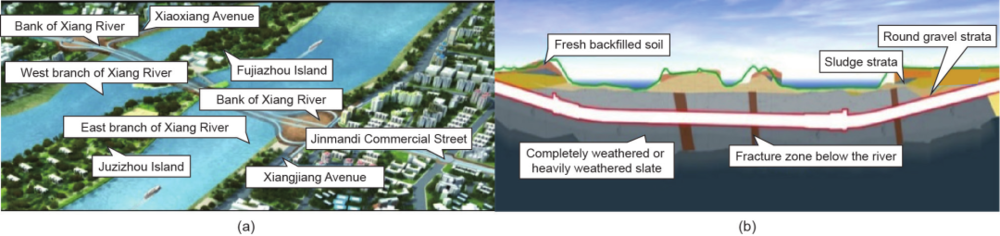

(二)长沙湘江营盘路隧道

长沙湘江营盘路隧道主线为双向四车道,主线西起咸嘉湖路,东接营盘路,全长2850 m,设计时速为50 km。西岸设A、B匝道,东岸设C、D匝道,匝道为单车道,设计时速为40 km,总长2752.4 m,采用钻爆法施工,其平面布置见图7。营盘路隧道穿越的地层主要有圆砾层、全强风化板岩、回填新土,地层透水性强、自稳能力差,开挖易坍塌涌水。在江底分别穿越3条断层破碎带。见图7。

在营盘路隧道上部为淤泥层、圆砾层、全强风化板岩的条件下,建立了基于工程措施下的最小埋深设计方法,制定变形分步控制标准,并采用“管超前、分步开挖、双层协调支护”的技术手段,保证了隧道整体稳定性,成功建成了断面跨度25 m、面积达376 m2、覆跨比仅为0.46的超浅埋水下隧道。在圆砾层中的四洞立交节点上采用浅埋全暗挖法,采用“先下后上,错开施工、超前支护、分步实施、及时衬砌”的方法,解决了上下层隧道净厚不足0.5 m、水平净距2.8 m的复杂技术难题。地下立交的方式很好地解决了湘江两岸城市道路的连接问题,达到了工程与功能的协调统一。

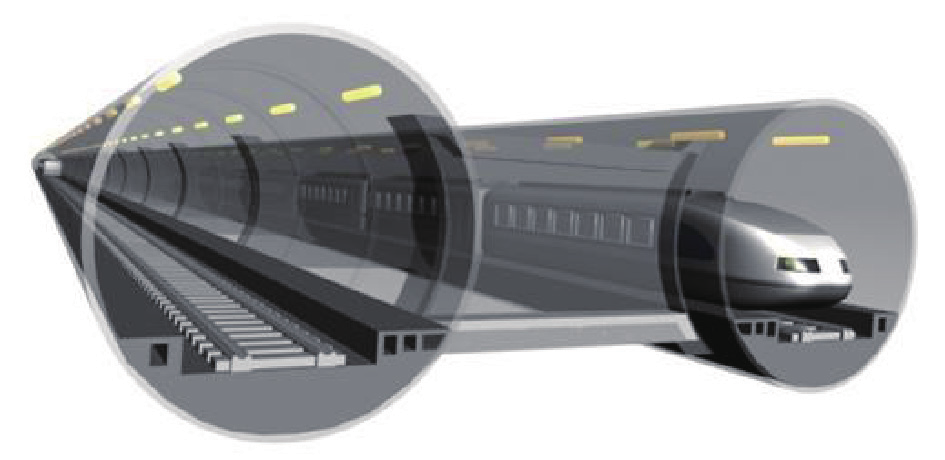

(三)广深港高速铁路狮子洋隧道

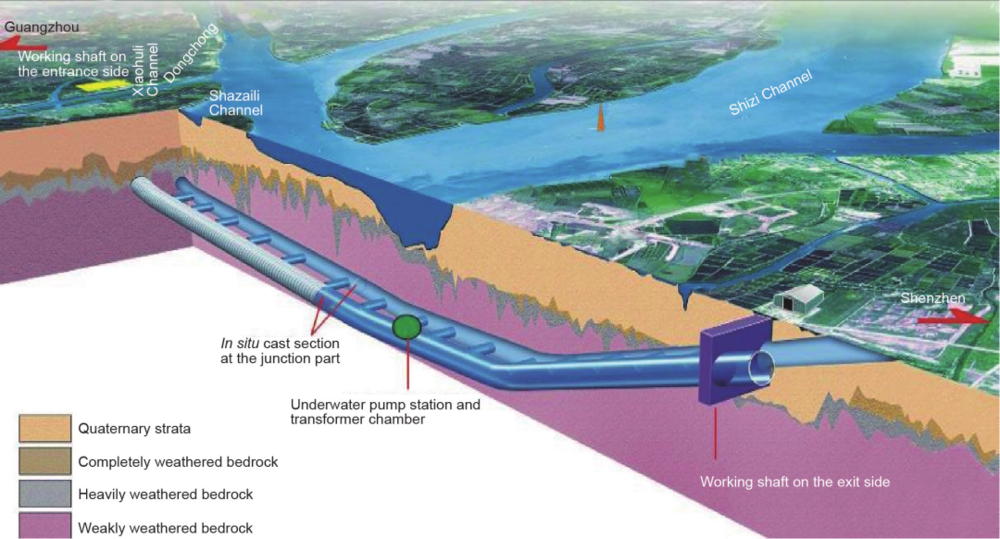

狮子洋隧道位于广州—深圳—香港(广深港)高速铁路客运专线东涌站—虎门站区间内,隧道全长10.8 km,其中盾构隧道长9340 m,隧道内径为9.8 m、外径为10.8 m,两隧间共设23个联络通道。狮子洋隧道是世界首座时速350km的铁路水下隧道,也是我国首座特长水下隧道。狮子洋隧道盾构段下穿小虎沥、沙仔沥、狮子洋三个珠江入海水道,狮子洋水道为珠江航运的主航道,最大水深26 m。隧道最大覆土52.3 m,最小覆土厚7.8 m;水下最小覆土8.7 m,设计水压达0.67 MPa。

狮子洋隧道大部分处于微风化砂岩、砂砾岩、砂质泥岩中,岩石的最大单轴抗压强度达82.8 MPa,石英含量最高达55.2%。地层最大渗透系数达6.4×10–4 m·s–1。狮子洋隧道地质断面见图8。

在该隧道建设中,首创了减压限排换刀技术,在渗透性较大的破碎地层中,按照流固耦合理论,通过密闭舱内排水减压,从而建立了较低气压稳定工作面进仓作业的方法。该技术在狮子洋隧道施工中取得了明显效果,减压率达到了34.4%。隧道施工采用“相向掘进、地中对接、洞内解体”的施工技术,对接精度达到了平面偏差28.5 mm、高程偏差19.6 mm,图9为实际对接效果图。

(四)台山核电取水隧洞

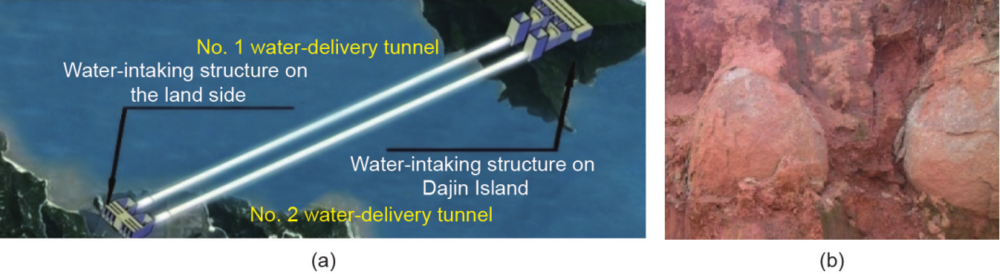

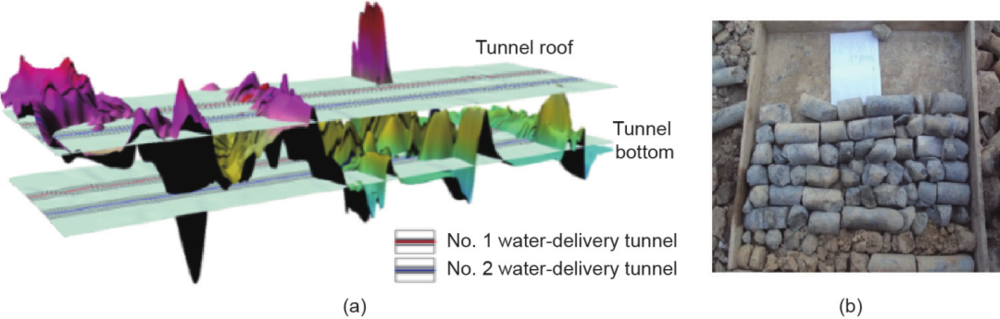

台山核电站取水隧洞位于陆域腰古咀至大襟岛之间的海域中,隧洞全长4330.6 m,开挖洞径为9.03 m,隧洞埋深10~29 m,两洞线间距为29.2 m,采用气垫式泥水盾构施工,隧道管片内设置了二次衬砌。取水隧洞出水段穿越燕山期花岗岩(γ5)地层,进水段穿越泥盆系老虎头组(D2-3l)粉砂岩、变质砂岩,其他地段为粗砾砂与砾砂质黏土;工程施工最大难点为微风化花岗岩强度最高达到197 MPa,局部还存在球状风化花岗岩孤石,见图10。

图10 台山核电取水隧洞工程示意图及球状花岗岩孤石

图10 台山核电取水隧洞工程示意图及球状花岗岩孤石

为解决上述难题,利用实时动态(RTK)系统,采取高频高密度地震波,密点距多通道(CDP)叠加技术进行物探,开发了基岩突起与孤石海底精确探测技术,准确定位了基岩顶面和孤石位置;并创立了“海底定层位、定长度的碎裂爆破技术”。施工中对于高强度基岩采用了“水下地中爆破”,通过对爆破后基岩取芯发现:芯样大多数在30cm以下,只有极少的部分为30~55cm。这些技术的运用使得约200m长的基岩段盾构掘进非常顺利(图11)。

四、在建的典型水下隧道

(一)佛莞城际铁路狮子洋隧道

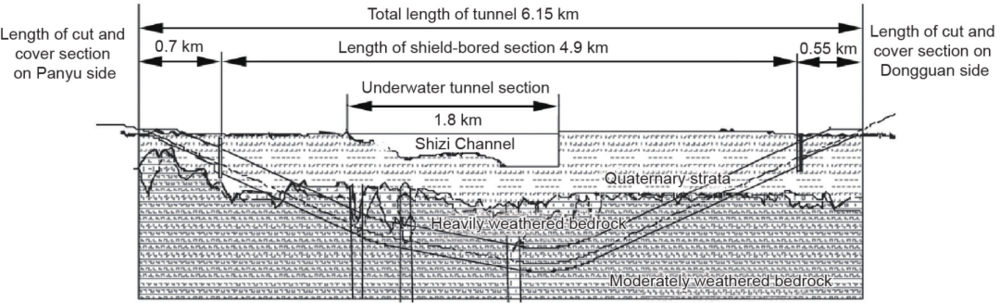

佛山—东莞(佛莞)城际铁路狮子洋隧道是珠三角城际东西主轴线的重要控制性工程,是继广深港高铁狮子洋隧道之后修建的第二条下穿狮子洋的水下盾构隧道。隧道全长6.15km,水域宽度约1.8km,采用盾构法施工,盾构独头掘进距离为4.9km(图12)。

本工程最大的特点是水压大且在长距离软硬不均的地层中掘进,其设计水压达0.9MPa,且在同一断面内软硬强度差异达84.6MPa,对盾构掘进与刀具更换带来了极大的难度,为此采用了全断面常压滚刀更换技术。在施工过程中,为防止刀盘中心4.8m直径范围无开口而形成泥饼,建立了一套掘进速度、地层特性和中心冲刷流量的关系。为防止常压刀盘下,渣土须经历长达3.97m距离才能进入吸浆口从而形成的堵塞与滞排问题,建立了一整套掘进控制技术,为我国超大埋深的水下盾构隧道修建奠定技术基础。

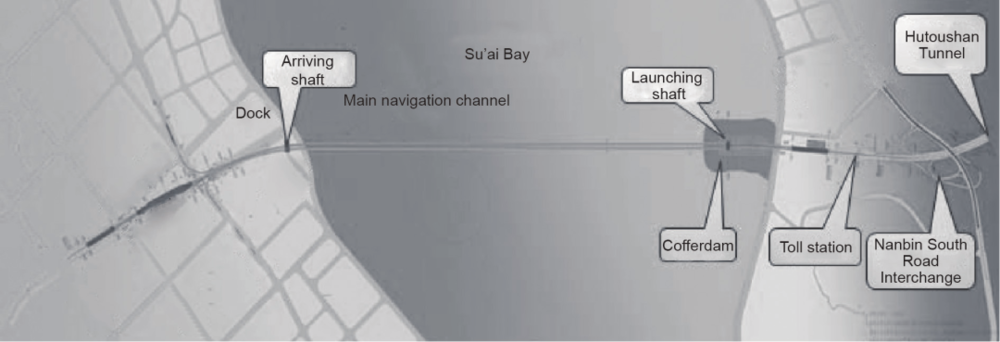

(二)汕头苏埃海底隧道

苏埃隧道工程是广东省汕头市干线公路网规划纵线国道G324的复线,按Ⅰ级公路双向6车道设计,兼具城市道路功能,主线设计行车速度60km·h–1。工程线路全长6.68km,其中,隧道长5.3km,盾构段长3047.5m,盾构隧道外径为14.5m,隧道平面布置见图13。

该隧道是国内首座位于8度地震烈度区的海底隧道,穿越极软土、孤石和隧道断面内上部为海相淤泥质土和强度超过216MPa的花岗岩等各类挑战性地层。隧道设计创新性地应用抗震、减震和隔震等综合性措施(图14),如采用可适应较大变形的节点结构,达到集中消能;采用具有较强的压缩变形能力的同步注浆材料,起到一定的隔震作用。针对局部突起的强度大基岩,且隧道断面上半部为极软的砂黏土,为了解决掘进中破岩刀具会过载造成异常破坏的难题,开发了可以跟踪刀具受力和运行状态的技术。

苏埃隧道工程的地质复杂程度、施工难度和风险在国际同类型项目中为最高,具有独特的技术难度,本工程的建设将为国内大直径过海盾构施工后续工程提供参考和借鉴。

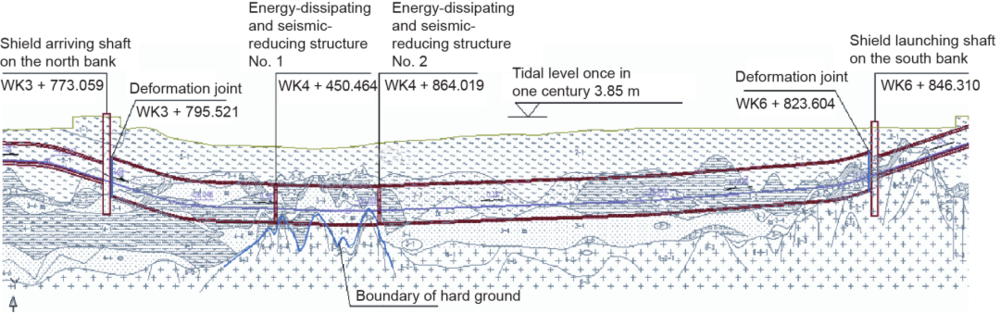

(三)港珠澳通道沉管隧道

香港—珠海—澳门(港珠澳)跨海通道主体工程长约29.6km,采用桥隧结合方案,其中穿越伶仃西航道和铜鼓航道段约6.7km采用双向6车道的沉管隧道方案,隧道两端各设置一个海中人工岛,其余路段约22.9km采用桥梁方案。该隧道是我国首次在海中央修建的沉管隧道,也是目前世界上最长的、埋深最大的沉管隧道,海底沉管要安放到海床下45m的深度。港珠澳通道沉管隧道的平面、筑岛围堰、管节浮运图见图15。

在该隧道的建设中,创新了海上大型人工岛屿建造技术、近入海口深基槽管节沉放的回淤控制与处理技术、180m长钢筋混凝土管节工厂化预制技术、重80000t的长管段浮运技术,同时自主开发了海上沉管隧道施工大型装备,推动了我国沉管隧道的技术进步。2017年5月25日,港珠澳大桥沉管隧道最终接头与两端的E29、E30沉管焊接合龙完成,这标志着港珠澳大桥6.7km长的沉管隧道永久结构贯通,取得了决定性的成果。

五、关于三大海峡通道的思考

琼州海峡和渤海海峡是从黑龙江到海南岛,经11省市,全长5700km的中国东部铁路、公路交通大动脉的咽喉,台湾海峡是大陆与台湾岛相连的重要通道,这三大通道的建设对我国具有重要战略意义。

(一)琼州海峡通道

琼州海峡最小宽度为18.3km,海水深度为20~117m,海床下200m范围内的地层主要为第三、第四系黏土、粉土和砂层、砂砾层。根据前期选择的东、中、西线方案研究,中线隧道方案被认为是最优方案,且可采用盾构法施工。

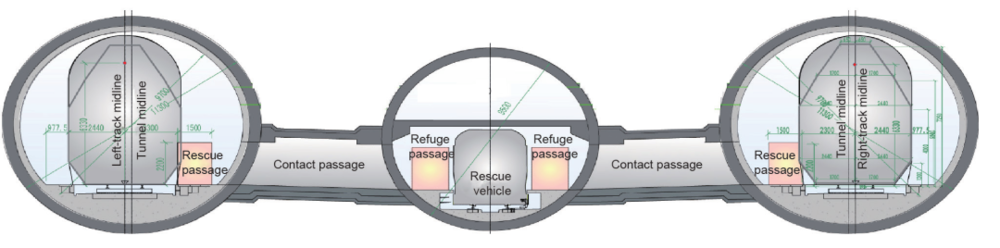

考虑到海南岛的生态环境,不宜大量地引入汽车自由穿行海峡,通道应以客货两用铁路隧道方式来建设,部分汽车进出岛可像英法海峡通道一样,采用列车背驮汽车穿行海峡。根据国内外目前20km以上运营隧道的经验,铁路隧道可选择在横断面上只布置双洞单线隧道(图16)。该隧道的特点是埋深大、水压高,因此要采用常压刀盘盾构施工,同时根据盾构设备的性能和寿命,可按照4台盾构机进行“相向掘进、地中对接”的方式组织施工。对接处地层的冷冻处理将会是该工程的技术难点与重点。

(二)渤海湾海峡通道

渤海湾通道为我国陆地上东北进入华东,乃至南下的最方便与快捷的通道,因老山水道为重要的海上航道,不能修建桥梁,且该水道宽达50km,目前建设公路隧道难以解决通风及防灾救援问题,因此近期可优先考虑修建铁路通道,但应预留将来修建公路隧道的线位条件。渤海海峡通道地理位置见图17。

渤海湾通道沿线有众多岛屿,对隧道采用分段施工非常有利,并能解决好施工与运营的通风问题,也有利于组织应急求援。考虑到应急救援与紧急疏散的要求,可按三洞平行布置,中间隧道可布置应急求援通道(图18)。且隧道在较大埋深的情况下,隧道基本上处于基岩中,岩性大部分为花岗岩,隧道建设可采用直径为10m左右的“TBM+钻爆法”(TBM:隧道掘进机)相结合的工法,但在海水环境下,独头掘进超过25km的TBM是一大挑战。

(三)台湾海峡通道

台湾海峡通道需要穿越上百公里宽的海峡,水深在85m左右,地层主要以第三系砂岩、页岩不等厚互层岩体为主,其中,近水平砂岩、页岩厚度为200~300m,修建铁路隧道可能是目前的最佳选择,并可选用敞开式TBM+钻爆法施工。

根据相关项目远景展望,考虑前瞻性和工程实施的可能性,台湾海峡铁路隧道可按4线设计(其中,两线考虑背负式铁路),实施客货分线。

台湾海峡隧道由于不具备渤海湾通道线路上有众多可利用的自然离岛条件,修建难度更大。该隧道的技术难度主要有:一是如何在深海中修建工作平台来实现隧道的分段施工;二是上百公里海底隧道的运营安全与防护、救援等如何考虑。

六、结论与建议

经过近30年的发展,我国已积累了大量的水下隧道工程建设经验,掌握了修建长大水下隧道的全套技术,拥有较强的技术基础与创新能力;因此,无论是在复杂地质条件,还是复杂的环境条件,我国已基本具有修建满足各种功能需求的水下隧道技术水平与能力。

为进一步控制水下隧道的建设风险与工程投资,确保隧道运营安全,建议开展离岸深水作业竖井平台研究,加强水下隧道的地质勘察技术研究,深化长距离独头快速与安全掘进技术研究,深入开展长大水下隧道运营风险控制技术以及隧洞运营通风节能技术的研究。

注:本文内容呈现略有调整,若需可查看原文。改编原文:Kairong Hong.Typical Underwater Tunnels in the Mainland of China and Related Tunneling Technologies[J].Engineering,2017,3(6):871-879.

本文来自微信公众号:中国工程院院刊(ID:CAE-Engineering),作者:洪开荣