本文来自微信公众号:探臻科技评论(ID:TWtechreview),作者:张乾志、滕明睿、杨清、杨乾坤、 杨盟、李司令、徐骁翰,编辑:李润、宋盛禹、李杨、危琨,审核:张可人、牛家赫,原文标题:《氢能—未来储能的新方式》,头图来自:视觉中国

一、为什么发展氢能储能?

10月31日,《联合国气候变化框架公约》第26次缔约方大会(COP26)在英国道格拉斯举行。这次会议的目标是在COP21上通过的《巴黎协定》要求的“将全球气温升幅控制在较工业革命前升高2摄氏度以内,最好不超过1.5摄氏度”的目标基础上,要求各国为碳中和达成具体而深入的协定。未来煤炭是否尽快退出使用是这次气候大会的争论焦点之一。[1]

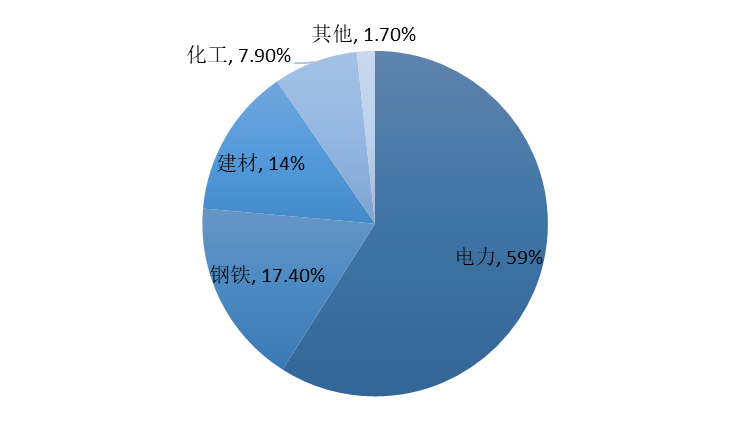

煤炭作为全球用量最大的化石能源之一,已经深入人类生产和生活的各个领域。煤炭不仅在发电领域应用广泛,在工业领域也起到了关键作用(如图1所示)。但电力部门的脱碳可通过风能、光能等可再生能源实现,工业部门的深度脱碳却存在困难。

数据来源:中国煤炭协会

从工业部门的深度减碳角度来讲,氢能作为可替代能源之一,受到国际社会和科学界的广泛关注。氢的热值高(120.0MJ/kg),是同质量焦炭、汽油等化石燃料热值的2–4倍。氢气还具有很强的还原性,既可以和氧气通过燃烧产生热能,也可以通过燃料电池转化成电能。最重要的是,氢能在上述转化中并不产生温室气体。因此,氢能除用于发电外,还能够在炼钢、化工、水泥等工业部门中起到广泛应用,并且能够作为燃料实现交通部门的深度减排(如图2所示)。

![图2.未来氢能应用前景<sup label=图片备注 class=text-img-note>[2]</sup><br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2021/12/20/Dec_20_2021_15_59_52_27018163279355688.jpeg)

除了氢能之外,其他可再生能源,例如太阳能、风能、水能和地热能等是实现能源结构低碳转型的必然选择。但目前这些可再生能源除水能外,仍然存在很多问题,例如时空分布不均,并网能力差等,造成很大的能源浪费。为了提高可再生能源的并网能力,减少弃风弃光现象,同时为了调节电网输配,合适的储能技术的发展显得尤为重要。传统的储能方式难以便捷地实现能量长时间的储存,而氢能作为一种新能源,其储能方式能量密度高,储能规模大,能量容量成本较小,可作为长时间储能或季节性储能的最优方案,从而有效提高能量利用率。

二、氢能储运技术比较

1. 氢能储能技术

“用氢地区不产氢,氢气储运成本居高不下,氢气储运正是当前制约我国氢能发展的地方。”中科院大连化学物理研究所张家港产业技术研究院院长韩涤非告诉《中国能源报》记者。在氢能生产利用的产业链的上游,制氢、加氢端相对成熟,而储存、运输环节(简称“储运”)已成为氢能价格居高不下的主要制约因素。[4]

氢能储存(氢气储能)本质是储氢,即将易燃、易爆的氢气以稳定形式储存。在确保安全前提下,提高储氢容量(效率)、降低成本、提高易取用性是储氢技术的发展重点。储氢技术可分为物理储氢和化学储氢两大类。物理储氢主要有高压气态储氢、低温液态储氢、活性炭吸附储氢、碳纤维和碳纳米管储氢以及地下储氢等;化学储氢主要有金属氢化物储氢、液态有机氢载体储氢、无机物储氢、液氨储氢等。

(1)物理储氢

高压气态储氢

氢气在生产及应用环节都离不开压缩技术。高压氢气压缩机是将氢气加压注入储氢系统的核心装置,输出压力和气体封闭性是其重要的性能指标。

高压气体储氢的质量储氢密度范围是4.0~5.7wt%,当前高压气态储氢技术比较成熟,是目前最常用的储氢技术。该技术是采用高压将氢气压缩到一个耐高压的容器里。金属高压储氢容器由对氢气有一定抗氢脆能力的金属或者通过复合材料构成,最常用的材质是奥式不锈钢。铜和铝由于在常温附近对氢免疫,不会造成氢脆,也常被选作高压储氢罐的材料。[5]

高压气体储氢的成本相对较低,压缩过程耗能低,释放简单快速,是目前技术最为成熟的储氢技术,但是存在体积储氢密度极低的重大缺陷。此外高压气态储氢存在泄漏、爆炸的安全隐患,因此安全性能有待提升。[6]未来,高压气态储氢还需向轻量化、高压化、低成本、质量稳定的方向发展。

高压气态储氢的主要应用领域包括了运输用大型高压储氢容器、加氢站用大型高压储氢容器、燃料电池车用高压储氢罐、通信基站不间断电源用储氢罐、无人机燃料电池用储氢罐等。例如国内某储氢企业为上海世博会加氢站,提供了国内第一台45MPa的氢气储能器,第一台35MPa的移动加氢车,累计为国内加氢站提供储能器50套以上,为国外加氢站提供储能器达240套以上。该企业后又研制出的87.5MPa钢质碳纤维缠绕大容积储氢容器,已示范应用于大连加氢站;研发的35MPa橇装加氢站,将应用于2022年冬奥会;首创35MPa全集成橇装式移动加氢站,推动加氢站商业化运营。[5]

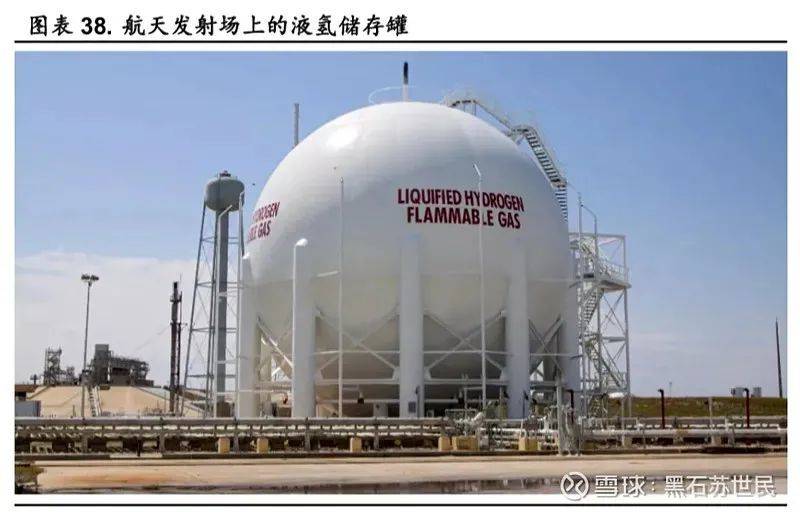

低温液态储氢

低温液态储氢是先将氢气液化,然后储存在低温绝热真空容器中。低温绝热技术是低温工程中的一项重要技术,也是实现低温液体储存的核心技术手段,按照是否有外界主动提供能量可分为被动绝热和主动绝热两大方式。被动绝热技术已广泛运用于各种低温设备中; 而主动绝热技术由于需外界的能量输入,虽能达到更好的绝热效果,甚至做到零蒸发存储(Zero boil-off,ZBO),但也势必带来一些问题,如需要其他的附加设备而使整套装置的体积与重量增加,制冷机效率低、能耗大、成本高、经济性差。[9]

![图6. 液氢储罐和储存系统结构图示<sup label=图片备注 class=text-img-note>[8]</sup><br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2021/12/20/Dec_20_2021_15_59_59_27018170285513366.png)

液态氢具有很高的密度,体积比容量大,体积占比小,能够使得储运简单。但把气态的氢变成液态的氢较难,要液化1kg的氢气就要消耗4-10千瓦时的电量。并且,为了能够稳定的储存液态氢,需要耐超低温和保持超低温的特殊容器。该容器需要抗冻、抗压,且必须严格绝热。[9]因此,这种容器除了制造难度大,成本高昂之外,还存在易挥发、运行过程中安全隐患多等问题。

当全球来看,低温液态储氢技术已应用于车载系统中,在全球的加氢站中有较大范围的应用。液氢加氢站在日本、美国及法国市场比较多。目前全球大约有三分之一以上的加氢站是液氢加氢站,氢液化设备主要由美国AP、普莱克斯、德国林德等厂商提供。[10]而我国的液氢工厂仅为航天火箭发射服务,受法规及技术成本所限,还无法应用于民用领域,但相关企业已着手研发相应的液氢储罐、液氢槽车,如航天101所、国富氢能、鸿达兴业、中集圣达因等公司均在研发国产液氢储运产品。相关部门正在研究制订液氢民用标准,未来液氢运输将成为我国氢能发展的大动脉。

由财政部支持的国家重大科研装备研制项目“液氦到超流氦温区大型低温制冷系统研制”近日通过验收及成果鉴定,这也是大型低温制冷装备技术的重大突破。[10]

(2)化学储氢

与物理储氢不同,化学储氢方案一般通过利用储存介质与氢气结合为稳定化合物的方式实现氢储存。用氢时,通过加热或其他方式使化合物分解放氢,同时回收储存介质。

根据储存介质种类不同,化学储氢技术主要包括金属氢化物储氢、液态有机氢载体储氢、无机物储氢、液氨储氢等。与高压气态储氢和低温液态储氢相比,化学储氢技术成熟度相对较低,目前多在实验室、示范项目环节。

金属氢化物储氢

该技术将氢以金属氢化物形式储存于储氢合金材料中。在一定温度压力下,储氢合金与氢接触首先形成含氢固溶体(α相),随后固溶体继续与氢反应产生相变,形成金属氢化物(β相)。在加热条件下,金属氢化物放氢。早期发现的合金有LaNi5、Mg2Ni、TiFe等,随后研究者发现这类合金由一种吸氢元素A与另一种非吸氢元素B组成,两种元素分别控制储氢量与吸放氢可逆性。目前世界上已研发的储氢合金可大致分为稀土镧镍系、钛铁系、钛锆系、钒基固溶体、镁系等。[11]

这类基于固体的储氢技术往往具有储氢密度高、储氢压力低、安全性好、放氢纯度高等优势,其体积储氢密度高于液氢。[18]目前,国内外对储氢金属材料的研究成果不断,在部分领域已得到应用。国外固体储氢技术已在电池舰艇中得到商业应用,在分布式发电和风电制氢规模储氢中得到示范应用;国内固态储氢已在分布式发电中得到示范应用。

然而,成熟体系的金属储氢材料重量储氢率偏低,最高的TiV材料可逆储氢量为2.6 wt%[39]。为提高重量储氢率,目前开发了配位氢化物、金属氨硼烷等新材料,但这些材料存在如吸放氢速度慢、可逆循环性能差等应用问题,仍处于实验室技术研发中。此外,储氢金属材料的成本受有色金属原料价格波动影响,成本偏高是制约发展的另一因素[39]。

液态有机氢载体储氢

液态有机氢载体(LOHC)储氢技术基于不饱和液体有机物在催化剂作用下进行的加氢反应。常用的不饱和液体有机物有甲醇、环烷烃、N-乙基咔唑、甲苯、1,2-二氢-1,2-氮杂硼烷等。

这类技术具有较高储氢密度,在环境条件下即可储氢,安全性较高,运输方便。缺点是氢的取放不如物理储氢容易,需要配备额外的反应设备,且放氢过程往往需要加热耗能,导致成本增高。

LOHC技术在日本和欧洲发展迅速,在我国尚属于示范阶段。总部位于德国Erlangen的Hydrogenious LOHC公司一直在开发有机氢载体(LOHC)储运技术。目前,Hydrogenious公司正在德国Dormagen化学园区建造世界上最大的LOHC储氢工厂,计划2023年投产。该工厂使用二苄基甲苯为载体介质,据称该介质具有不易燃不易爆性。

![图8. Hydrogenious LOHC工厂的存储箱(上)与释放箱(下)系统<sup label=图片备注 class=text-img-note>[19]</sup><br label=图片备注 class=text-img-note>](https://i.aiapi.me/h/2021/12/20/Dec_20_2021_16_00_05_27018175381113367.png)

今年10月,御氢科技与中车西安有限公司签署战略合作协议,双方将在现有铁路运输装备基础上,开发适应于大规模有机液态储氢介质运输的新型铁路罐体开发。

液氨储氢

氢与氮气在催化剂作用下合成液氨,以液氨形式储运。液氨在常压、约400 ℃下分解放氢。

相比于低温液态储氢技术要求的极低氢液化温度-253℃,氨在一个大气压下的液化温度-33℃高得多,“氢-氨-氢”方式耗能、实现难度及运输难度相对更低。同时,液氨储氢中体积储氢密度比液氢高1.7倍,更远高于长管拖车式气态储氢技术。该技术在长距离氢能储运中有一定优势。然而,液氨储氢的也具有较多劣势。液氨具有较强腐蚀性与毒性,储运过程中对设备、人体、环境均有潜在危害风险;合成氨工艺在我国较为成熟,但过程转换中存在一定比例损耗;合成氨与氨分解的设备与终端产业设备仍有待集成。

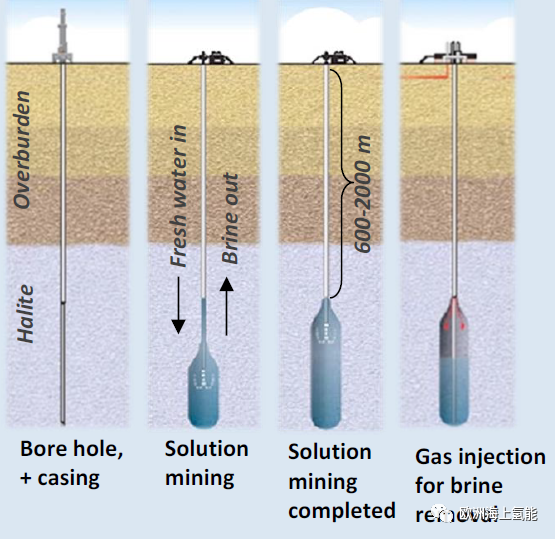

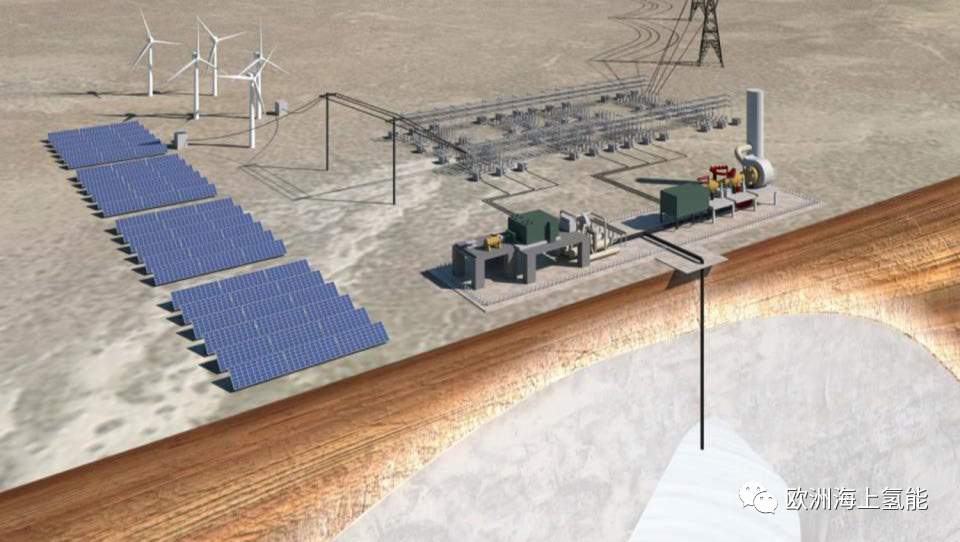

(3)地下储氢

氢气的长时间储存需要依赖一定的储存空间,利用地下空间进行储氢成为了氢气储存的重要方式。诸多不同的地下储氢方案中,最有潜力的一种方式:在地下盐层中挖出一个“容器”来储氢。这个“容器”的制造需要首先钻到目标盐层,安装好套管(如石油钻井一样);其次注入溶液把盐层溶化,溶化后的盐水抽出来;再用这种溶解的方式在盐层中造出所需要的形状和大小的“容器”;最后充入气体把盐洞穴中的所有盐水排空。根据不同盐层结构,这上述溶解方法造出来的不同“容器”的形状。[12]

氢气地下存储能可以充分利用地下空间、节约土地资源、有效降低氢气的储集成本、提高氢气的经济效益,[13]应用于风光储一体化项目,可以解决新能源发电波动性,保障能源供应和能源安全等。但氢气地下储库建设面临诸多挑战,主要包括:储层和盖层的地质完整性、氢气地下化学反应、井筒完整性、氢气采出纯度以及材料耐久性问题。[14]

在地下储氢的应用上,2021年8月23日,中国石化重庆首座加氢站——半山环道综合加能站于近日正式建成。该站是国内首座应用储氢井技术的加氢站,日供氢能力1000公斤,将为重庆首批氢能示范公交车和市内物流车提供加氢服务,是氢能产业技术创新发展的良好实践和示范。

2. 氢能运输技术

氢和氧能形成爆炸混合物,在运输和使用过程中需要十分小心。目前氢能的运输通常根据储氢状态的不同和运输量的不同有所调整,主要有气氢输送、液氢输送和固氢输送3种方式。

(1)气氢输送

氢能的气态输运分为长管拖车和管道输运2种。长管拖车灵活便捷,但在长距离大容量输送时,成本则会更高。与此相比,管道运输的输氢量大、能耗低,但是建造管道一次性投资也更大[23]。在管道输运发展初期,可以积极探索掺氢天然气方式——将氢气逐步引入天然气网络,这也是大规模推广氢气的现实解决方案。

(2)液氢输送

液氢一般采用车辆或船舶运输,液氢生产厂至用户较远时,可以把液氢装在专用低温绝热槽罐内,放在卡车、机车、船舶或者飞机上运输。这是一种既能满足较大输氢量,又比较快速、经济的运氢方法。在特别的场合,液氢也可用专门的液氢管道输送。由于液氢是一种低温(-253℃)液体,其存储的容器及输送液氢管道都需要高度的绝热性能,所以管道容器的绝热结构就比较复杂,且液氢管道一般只适用于短距离输送。

(3)固氢输送

采用固体储氢材料对氢气进行物理吸附,或与氢气发生化学反应等方式,储存、释放氢能的方法被称为“固氢”储运技术。其中,储氢材料是实现固氢运输的核心部分,它能够对氢气进行有效的吸附与释放,或者能够与氢气发生高效、可逆的化学反应,从而实现氢能的储存与释放。常用的固体储氢材料包括金属储氢合金、碳质储氢材料等[26]。

![表1:不同输送方式的技术比较[25]](https://i.aiapi.me/h/2021/12/20/Dec_20_2021_16_00_14_27018184558300464.png)

总体来看,气氢储运由于工艺及设备相对简单而被应用地最为广泛,但它储能密度低、不经济,适用于短距离运输。因此,采用输氢管道输送氢气对于分布集中的用户非常合适。液氢储运由于其储能密度较气氢高得多,因此适用于对储能量要求很高的航空火箭等场合,但其对设备的绝热、密封性等要求高。固氢储运兼具能量密度高、运输安全、经济等优点,适用于工业、交通工具等多种场合,但其对固体储氢材料性能要求较高,对新型储氢材料的开发提出了新要求。[26]

三、氢能的发展瓶颈与展望

尽管氢能存在多方面的优势,有多种储存、运输方式,但其生产过程存在着重要瓶颈,制约着当前氢能的大规模应用和发展。

1. 电力系统仍未完成脱碳

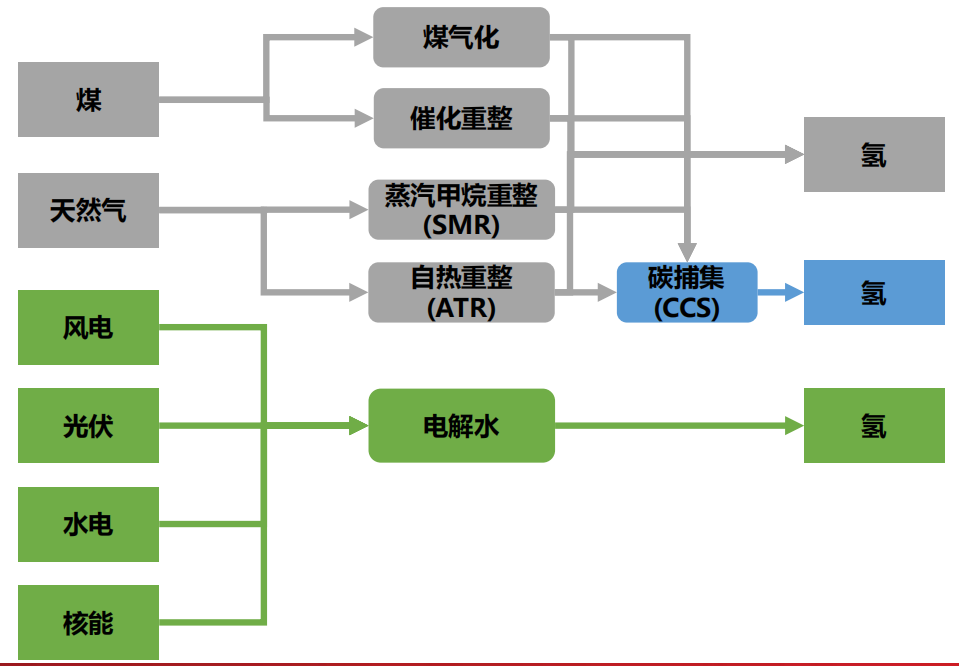

氢能本身是清洁的可再生能源,在使用的过程中没有碳排放,但目前生产氢能的过程却并非完全零碳。如果用目前电网中的电,发电过程会产生碳排放,再电解水制氢,氢能也间接产生碳排放。氢能按照其制取方式,可分为灰氢、蓝氢、绿氢三种,其中只有绿氢是零碳的。

(1)灰氢

灰氢是通过化石燃料,经过化学反应制造的氢气。如通过煤气化,用C + H2O ⇌ H2 + CO2的原理制氢,显然会产生大量碳排放。目前,市面上绝大多数氢气是灰氢,约占当今全球氢气产量的95%左右。

灰氢的生产成本较低,制氢技术较为简单,而且所需设备、占用场地都较少,看似具有优势,但是从本质上看并不是清洁能源。

(2)蓝氢

蓝氢是将化石燃料通过蒸汽甲烷重整或自热蒸汽重整等制造的氢气。虽然仍采用化石燃料,也会产生温室气体,但其使用了碳捕捉、利用与储存(CCUS)等先进技术。温室气体被捕获,减轻了对地球环境的影响,实现了低排放生产。

蓝氢相对生产成本低、技术成熟,适合作为一种“过渡清洁能源”,用于现阶段的减碳行动。

(3)绿氢

绿氢,是通过使用再生能源(如太阳能、风能、核能等)制造的氢气。一般通过可再生能源发电,再通过电解水制氢,生产绿氢的全过程中没有碳排放,又称为新能源制氢。

国际氢能协会副主席、清华大学教授毛宗强说:“2020年,中国氢气主要来源于灰氢,在2030年之后,绿氢应该成为主体。”但绿氢受到目前技术及制造成本的限制,实现大规模应用还需要时间。[29]

要充分应用绿氢,首先要构建以新能源为主体的新型电力系统。而新能源发电具有高度波动性和不确定性等特点,目前的电力系统尚不能完全适应。未来需要构建“电-氢”耦合体系,才能建立低碳电氢网络,实现全过程的低碳。从这个角度看,氢能的一大瓶颈不在氢气本身,而在于电力系统。

2. 产氢成本过高

中国石油和化学工业规划院新能源发展研究中心主任刘思明曾表示:“降低氢能使用成本是产业发展的关键所在,成本的下降趋势和速度将决定这个产业发展的速度。”[29]

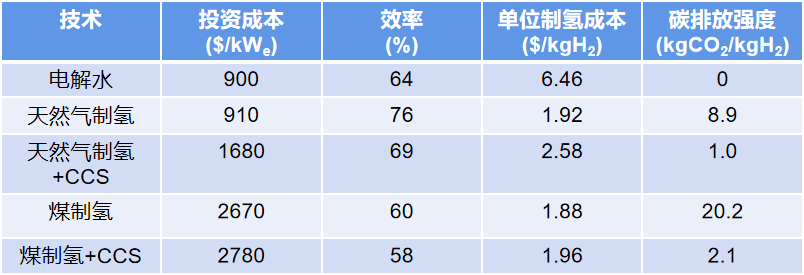

(假设:电$0.095/kWh,天然气$9/MMBtu,煤价$20/t)[28]

整体来看,蓝氢的成本略高于灰氢,但碳排放显著减少。如果不考虑发电本身的碳排放,电解水制氢是最为环保的,但其成本仍然偏高。单位制氢成本主要取决于煤、天然气及电价,但是目前看来,这些价格均存在上涨的可能,绿氢的成本短期难以大幅下降。

一般认为,当电解水制氢的综合成本降低到约1元/Nm3,也即11.2元/kg时,用氢能才是经济的。电解水过程中,通常电费占制备成本的80%左右。尽管近年在制氢的工艺、设备、催化剂上有一定突破,成本有所下降,但未能解决根本问题。有人预计,2025年,我国60%地区的光伏上网电价将在度电0.13元左右,风电度电成本将控制在0.15元左右,可再生能源制氢成本将很快降至1元/Nm3,届时氢能的成本将比汽油更有优势[29]。

3. 产氢效率偏低

产氢效率因方法而不同,但整体上偏低,或存在效率、方法、安全性等不可兼得的问题。就电解水制氢而言,通过碱性电制氢,技术较为成熟,但效率偏低,能量利用效率仅为21.42%~26.04%。通过质子交换膜(PEM)制氢,可实现高电流密度和较高效率(31.08%~33.18%),但膜与催化剂相对昂贵。通过高温电制氢,效率高(38.22%~48.98%),但技术不够成熟,相对昂贵[30]。

即便是较为先进的方法,其制氢的能量利用效率也不超过50%。制得的氢气常用于燃料电池,而燃料电池理论效率85%~90%,实际工作时效率约为40%~60%,远达不到理论效率。如果用氢气作为储能媒介,在“电能→氢能→电能/其他”的过程中,能量浪费是巨大的,这也是制约氢气大规模应用的一大瓶颈。未来在制氢效率及燃料电池效率上还需进一步突破。

四、氢能的展望

目前,虽然氢能由于效率低、成本高等缺点,仍未得到大规模的应用,但由于其在各个重要领域中脱碳的关键作用,在未来,氢能具有广阔的发展前景。

1. 政策支持

首先,世界各国在政策层面为氢能的推广制定了发展路线。国际氢能理事会(Hydrogen Council)发布的 《氢能观察2021》(Hydrogen Insights 2021)统计显示,截至2021年2月,已有30多个国家发布了氢能路线图[31]。

美国的氢能战略的目标是在未来十年,使清洁氢能的价格降低至1美元/千克,到2030年,预计美国氢能经济每年可产生约1400亿美元的收入,并在整个氢价值链中提供70万个工作岗位[32]。欧盟委员会于2020年3月10日宣布成立“清洁氢能联盟”,并在2020年7月公布的欧盟的氢战略中提出,将在2024年生产100万吨清洁氢能,并在2030年扩大至1000万吨[33];日本在《2050碳中和绿色增长战略》中也提出,到2030年将氢能年度供应量增加到300万吨,到2050年氢能供应量达到2000万吨/年,力争在发电和交通运输等领域将氢能成本降低到30日元/立方米,到2050年降至20日元/立方米[34]。在未来越来越多政策的支持下,氢能将会得到更加广泛的应用。

2. 技术展望

在氢能的生产方面,未来的氢能,将以可再生能源电解水制氢为主[35]。在可再生能源成本下降之前,站内天然气制氢能大幅降低全产业链成本,是加氢站未来发展的趋势之一。

在氢能的运输方面,储运是限制氢能产业发展的瓶颈,氢气专输管道投资大、审批难,短期内仍然以高压气氢储运为主[38]。低温液态储氢密度高但成本高,主要应用于航空领域。固氢及有机液氢储运容量大、安全经济,因此发展潜力巨大。以商用车带动加氢站建设,有望形成正反馈降低氢能源成本[24]。

在氢能的应用方面,氢能应用模式丰富,能够帮助工业、建筑、交通等主要终端应用领域实现低碳化。目前氢能以工业原料消费为主,未来氢能在交通部门应用潜力巨大,[37]尤其是远程重货运、航空等,其形式则包括燃料电池、氢能热机等。通过氢能作为主要能源,将会为目前难以减排的行业部门(如图10所示)提供可行的深度减排路径。

![图12. 2015年按行业划分的全球能源相关CO2排放量<sup label=图片备注 class=text-img-note>[37]</sup>](https://i.aiapi.me/h/2021/12/20/Dec_20_2021_16_00_23_27018193893692535.png)

参考文献

[1] COP26达成的新协议:弃用煤炭 [EB/OL] [2021-11-04]

https://cpu.baidu.com/pc/1022/275122716/detail/57361652215015563/news?chk=1

[2] US Energy Department. Energy department hydrogen program plan. [2020-11-12].https://www.energy.gov/articles/energy-department-releases-its-hydrogen-program-plan.

[3] 中国氢能联盟. 中国氢能及燃料电池产业手册[R],2021

[4] 朱国辉,郑津洋.新型绕带式压力容器 [M].北京:机械工业出版社,1995:1-12.

[5] Zuttel A,Brogschulte A , Schlapbach L . Hydrogen as a future energy carrier [J]. Weinheim : Wiley-VCH Verlag GmbH&Go kGaA,2008:167-170.

[6] 李星国.氢于氢能[M]. 北京:机械工业出版社,2012:153-160.

[7] 郑传祥.复合材料压力容器[M].北京:化学工业出版社,2006:238-243.

[8] US Department of Transportation.DOT CFFC Standard,Basic requirements for fully wrapped carbon fiber reinforced aluminum lined cylinder[S].Fifth revision,2007.

[9] 郑津洋,开方明,刘仲强,等.高压氢气储运设备及风险评估[J] .太阳能学报,2006,27(11):1168-1174.

[10] 李丽旻. 氢能“缺氢”[J]中国能源报, 2020年11月4日.

[11] 郭春兰(中国能源经济研究院). 锐读|一周氢能汇 [J]中国能源报,2021年10月18日.

[12] 许炜,陶占良,陈军.储氢研究进展[J].化学进展,2006(Z1):200-210.

[13] 郭志钒, 巨永林. 低温液氢储存的现状及存在问题[J]. 低温与超导, 2019, 47(6):9.

[14] 柏明星, 宋考平, 徐宝成,等. 氢气地下存储的可行性,局限性及发展前景[J]. 地质论评, 2014, 60(4):7.

[15] 付盼、罗淼、夏焱、李国韬、班凡生. 氢气地下存储技术现状及难点研究[J]. 中国井矿盐, 2020, 51(6):5.

[16] 巩聪聪. 《中国氢能源及燃料电池产业白皮书》发布[J]. 山东国资, 2019.

[17] 李苑. 储运技术重大突破!氢能产业发展有望步入快车道[J]上海证券报, 2021年4月18日.

[18] 欧洲海上氢能. 一般人儿我不告诉他,氢气还可以这样储存[EB/OL].(2021-01-14)[2021-11-15] . https://mp.weixin.qq.com/s/U7oY1TtaFlto3uwoy5CNPw.

[19] Hydrogenious LOHC technologies. [2021-11-15]. https://www.hydrogenious.net/

[20] 新能荟.“氢”元年:一文读懂蓝色新能源产业链[EB/OL].(2021-11-11)[2021-11-15] . https://mp.weixin.qq.com/s/z8iku70BkhJIb6D_4iW03g.

[21] 生白不白(雪球).四种氢气储运技术现状[EB/OL].(2021-08-15)[2021-11-15] .https://xueqiu.com/4806771948/194252730 .

[22] 氢能俱乐部. 深度解析:氢气的高压储存[EB/OL].(2021-06-24)[2021-11-15] .https://mp.weixin.qq.com/s/qEXP5F10rRA-2mnkUHa2Wg .

[23] 香橙会研究院(雪球). 微研报|氢能大规模应用的难点:储运加[EB/OL].(2020-04-29)[2021-11-15] .https://xueqiu.com/3327529419/148192416 .

[24] 邵志刚,衣宝廉.氢能与燃料电池发展现状及展望[J].中国科学院院刊,2019,34(04):469-477.

[25] 瞿国华.我国氢能产业发展和氢资源探讨[J].当代石油石化,2020,28(04):4-9.

[26] 殷卓成,马青,郝军,杨高,雷宇奇.氢能储运关键技术及前景分析[J].辽宁化工,2021,50(10):1480-1482+1487.

[27] 中国氢能联盟,中国氢能源及燃料电池产业白皮书[R],2019

[28] 赵雪莹,李根蒂,孙晓彤,宋洁,梁丹曦,徐桂芝,邓占锋.“双碳”目标下电解制氢关键技术及其应用进展[J].全球能源互联网,2021,4(05):436-446.

[29] 孙瑜. 氢能实现规模化落地,还需突破三大难关[N]. 科技日报,2021-08-31(006).

[30] 张玉魁,陈换军,孙振新,杜昊易,李尧,曲宗凯.高温固体氧化物电解水制氢效率与经济性[J].广东化工,2021,48(18):3-6+24.

[31] Hydrogen Council. Hydrogen Insights 2021[R]. 2021-12-17

[32] US Energy Department. Energy department hydrogen program plan. [2020-11-12].https://www.energy.gov/articles/energy-department-releases-its-hydrogen-program-plan.

[33] European Commission. A hydrogen strategy for a climate-neutral Europe [2020-7-8]. https://ec.europa.eu/energy/sites/ener/files/hydrogen_strategy.pdf

[34] M E T I . G r e e n G r o w t h S t r a t e g y towards 2050 Carbon Neutrality[EB/OL]. HYPERLINK "https://www.meti.go.jp/ english/press/2020/1225_001.html.2020- 12-25" https://www.meti.go.jp/english/ press/2020/1225_001.html.2020-12-25.

[35] 单彤文,宋鹏飞,李又武,侯建国,王秀林,张丹.制氢、储运和加注全产业链氢气成本分析[J].天然气化工(C1化学与化工),2020,45(01):85-90+96.

[36] 殷卓成,杨高,刘怀,马青,郝军.氢能储运关键技术研究现状及前景分析[J/OL].现代化工:1-7[2021-11-15].

http://kns.cnki.net/kcms/detail/11.2172.TQ.20210927.2053.015.html.

[37] 刘坚,钟财富.我国氢能发展现状与前景展望[J].中国能源,2019,41(02):32-36.

[38] IRENA.Accelerating the Energy Transition through Innovation [R],2017.

[39] 池涵. 蒋利军:发展中的固态储氢材料[N].中国科学报,2020.

本文来自微信公众号:探臻科技评论(ID:TWtechreview),作者:张乾志、滕明睿、杨清、杨乾坤、 杨盟、李司令、徐骁翰