本文来自微信公众号:中国工程院院刊(ID:CAE-Engineering),作者:夏小乐、吴剑荣、陈坚,本文选自中国工程院院刊《中国工程科学》2021年第2期,题图来自:视觉中国

开门七件事,“柴米油盐酱醋茶”,传统发酵食品与人民群众生活息息相关,且是具有鲜明中华文化特色的民生产业。传统发酵食品工业因其工艺传统、风味独特、富有民族特色得到人民群众的广泛喜爱并获得持续稳定发展,不仅在食品工业中占比高、社会影响大,而且日益成为我国轻工食品领域的一张文化名片而被国际社会所关注。相比国际上先进的发酵食品产业,我国传统发酵食品产业仍存在产品质量不稳定、环保压力大等问题,亟需全面转型升级。

中国工程院陈坚院士科研团队在中国工程院院刊《中国工程科学》2021年第2期撰文指出,在全球推进“工业4.0”背景下,厘清我国传统发酵食品这一重要民生产业的技术现状、技术升级面临的挑战和未来转型升级方向,提出我国传统发酵食品产业转型升级战略和政策建议具有重要意义。

文章指出,传统发酵食品产业应通过深入挖掘发酵代谢机制,开发自主成套装备等推进核心技术提升,进一步加强技术标准统一,推动端到端的集成。最后,通过加强顶层设计与战略引导,推动关键理论与技术基础突破,培育共享制造新模式,强化政策和保障措施,建设行业标准和生态体系,建设完善面向中国制造2025的新型传统发酵食品产业。

一、前言

开门七件事,“柴米油盐酱醋茶”,传统发酵食品与人民群众生活息息相关,且是具有鲜明中华文化特色的民生产业。2018 年,我国传统发酵食品产业总产值超过 1.5 万亿元,约占食品工业总产值的11%、国内生产总值(GDP)的 1.6%。

传统发酵食品产业作为我国轻工制造业的重要组成部分,主要包括白酒、黄酒等酒类制造行业,酱油、料酒、食醋、酱类等调味品制造行业。传统发酵食品工业因其工艺传统、风味独特、富有民族特色得到人民群众的广泛喜爱并获得持续稳定发展,不仅在食品工业中占比高、社会影响大,而且日益成为我国轻工食品领域的一张文化名片而被国际社会所关注。

相比国际上先进的发酵食品产业,我国传统发酵食品产业仍较多采用多菌种混合固态发酵、手工或半机械化操作,生产效率低且能耗高,存在产品质量不稳定、环保压力大等问题;同时相关企业的研发投入较少,行业集中度低,核心技术不强,市场竞争力亟待提升。因此,我国传统发酵食品产业的可持续健康发展依赖于全面转型升级。

《中国制造 2025》明确提出“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,将“智能制造工程”“绿色制造工程”作为重点实施的方向。2016 年,工业和信息化部、财政部发布的《智能制造发展规划(2016—2020 年)》提出,加快轻工、食品行业的智能和绿色制造升级,推进智能化、绿色化技术在企业研发设计、生产制造、物流仓储、经营管理、售后服务等全流程的深度应用。

本文着眼于我国传统发酵食品产业的智能制造和绿色制造升级课题,研究技术现状、发展趋势、面临问题,提出针对性的转型升级建议,以期为传统发酵食品产业的健康发展提供参考。

二、我国传统发酵食品产业的经营现状

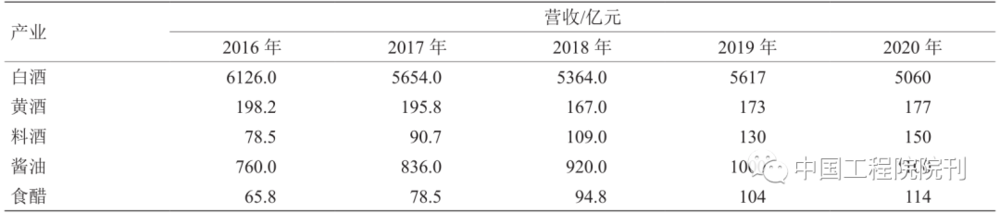

我国传统发酵食品种类繁多,按原料不同主要分为发酵谷物、发酵豆类、发酵茶、发酵乳、发酵蔬菜、发酵肉类等,集中在酒业、调味品两大行业,生产企业则遍布全国。传统发酵食品通常采用开放式混菌发酵体系,受环境影响较大,极富区域和工艺特色。当前主要的传统发酵产业按产值排名,前 5 名是白酒、酱油、黄酒 / 料酒、食醋、发酵酱类(见表 1)。这些产品的共有工艺特点是基于复杂的发酵微生物群落代谢,发酵周期较长,代谢产物组成复杂且风味独特。

(一)传统酿酒产业

我国传统酿酒包括白酒、黄酒。白酒的年销售额近 5 年稳定在 5500~6500 亿元,在传统发酵食品中占比较高(接近 70%);虽然利润逐年上升,但是产值却逐年下降。当前白酒行业的营收与利润呈两极分化,类似于茅台的大单品不断涌现,行业集中度明显提升。2018 年白酒企业营业收入超百亿元的是贵州茅台集团、五粮液集团有限公司、洋河酒厂股份有限公司、泸州老窖股份有限公司, 4 家企业净利润合计占全行业上市公司的 87%,但同期全行业亏损面也超过 10%。

相较而言,黄酒行业在传统四大酒种中的营收垫底,2016 年全国黄酒销售为 196 亿元,2018 年之后下降到 170 亿元左右。黄酒前三强企业(古越龙山绍兴酒股份有限公司、会稽山绍兴酒股份有限公司、金枫酒业股份有限公司)营收仅占行业总收入的 14%,近年来也逐步涌现出张家港酿酒有限公司等优秀企业。

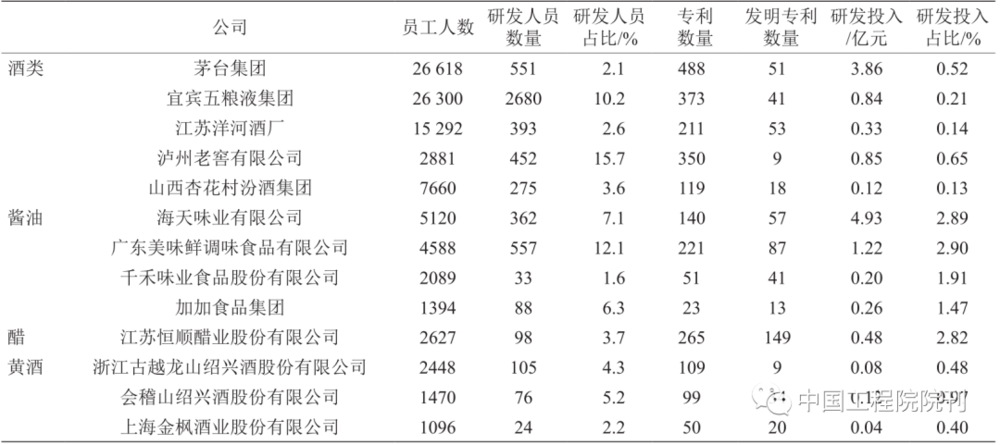

从调研数据分析看(见表 2),传统酿酒类企业研发投入和人员占比普遍不高,白酒行业平均为 0.7%,黄酒行业占比为 0.4%~0.9%,远低于调味品和其他食品行业。整体来看,传统酿酒行业产值处于下降趋势,属于机中有危;虽然大单品战略对于龙头企业有利,但其过度扩张也挤压了中小企业的生存空间。在知识产权方面,白酒行业数量较多,黄酒行业数量较少,但发明专利占比不超过 30%,几乎没有酒类企业进行全面的知识产权布局。

(二)发酵调味品产业

近 3 年我国发酵调味品行业产值和利润基本呈上升趋势,其中酱油占比最大;2018 年酱油产量达到 1.04×107 t,销售额为 920 亿元,排名前六位的企业占酱油总销售额的 23% 以上,行业集中度在传统发酵食品中最高。

相较而言,食醋、料酒、发酵酱等行业的集中度较低,大部分为作坊式企业,仅少数龙头企业达到较大生产规模。食醋产业产能相对集中,江苏恒顺醋业股份有限公司的营收占比达 5.2%,排名随后的 3 家企业合计占比为 9.7%; 2018 年食醋产量接近 5×106 t,销售额为 94.8 亿元。调味品中料酒增长较快但竞争激烈,排名前五位企业营收合计占比约为 17%,集中在老恒和、老才臣、王致和、恒顺等品牌。

发酵酱主要是以豆类为原料发酵的调味品,包括郫县豆瓣酱、黄豆酱、腐乳、豆豉等,全年产量维持在 7.5×105 t 左右;其中海天味业有限公司凭借技术与品牌优势,占据黄豆酱市场 32.8% 的份额。郫县豆瓣酱是独特的地理标志产品,近年来发展迅速,2018年销售接近100亿元;丹丹、饭扫光、鹃城等品牌占据较大份额,通过地理产品标准形成了一定的产业集群优势。

(三)小结

在我国传统发酵食品中,白酒行业近 3 年总产量下降,净利润却逐年上升;黄酒行业有所下降,料酒行业产量和利润均上升;调味品行业近 3 年产量和利润呈持续上升趋势。

传统发酵食品行业集中度不断提升,尤其是酱油和白酒行业,大品牌、大单品效应日趋显著。传统发酵食品企业的技术创新和科技导向日益增强,科研投入、研发人员占比增加,科研平台和独立核算研发公司的数量均有不同程度增长。

白酒产业虽然占据最大产值和利润,但是研发投入占比较低,仅为 0.1%~0.6%;产值排名第二位的酱油产业的研发投入占比最高,介于 1.4%~3.0%;白酒和酱油的部分龙头企业拥有大量的授权发明专利,初步实现了核心技术的知识产权布局。在创新平台方面,白酒和黄酒行业各有 1 个国家工程技术中心,白酒行业拥有 5 个国家级企业技术中心;调味品行业仅有两家企业获批国家级企业技术中心;酱油行业没有国家级研发平台,仅有数个省级工程中心。

三、传统发酵食品行业智能制造技术发展现状

我国传统发酵食品生产一般采用固态 / 半固态发酵工艺,以赋予产品独特的风味,满足消费者的需求。除了高盐稀态酱油和少部分黄酒、小曲白酒等采用大罐或槽车等机械化水平较高的发酵方式之外,大部分企业仍采用传统固态发酵方式。同时,相关行业面临用工、能源等综合成本增加,消费升级和全球化激烈竞争等态势,促使企业必须通过转型升级才能提高市场竞争力。

从已有转型较为成功的发酵食品行业来看,啤酒生产已经初步实现了数字化制造,并开始探索供应、制造、设计的三链融合酿造;酱油行业在绿色制造方面也有较多尝试,龙头企业的绿色制造水平普遍较高。笔者前期对传统发酵食品企业进行多方面调研发现,产值较高的白酒和酱油产业在研发上投入较多,技术和设备较为先进。因此,本文针对这两个典型产业进行详细分析,梳理转型升级面临的主要问题。

(一)白酒产业智能制造现状

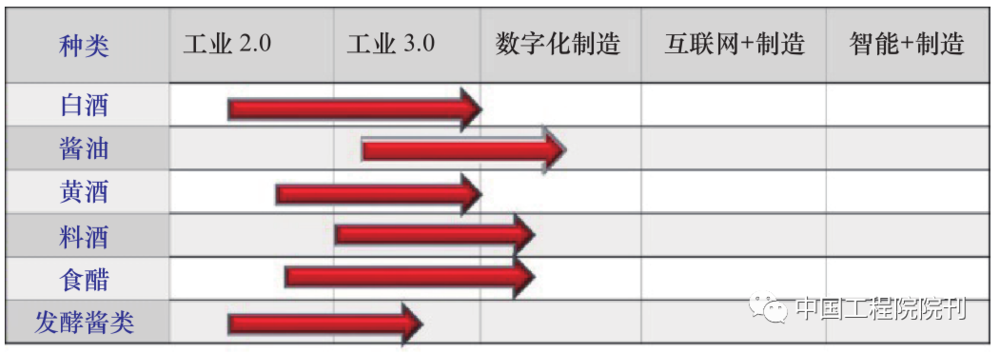

工业 2.0、3.0、4.0 概念在制造业各领域的含义和理解均有不同。对于传统发酵食品产业,进入工业 2.0 的标准是实现电气化与自动化;进入工业 3.0 的标准是应用电子与信息技术,进一步提高传统发酵食品生产的自动化水平。发酵食品产业的工业 4.0 是实体物理世界与虚拟网络世界融合,生产全过程的数字化、网络化、智能化是突出特点。白酒因其固态发酵工艺带来了发酵机理不清、在线感知困难等问题,使得机械化、自动化水平发展较慢。

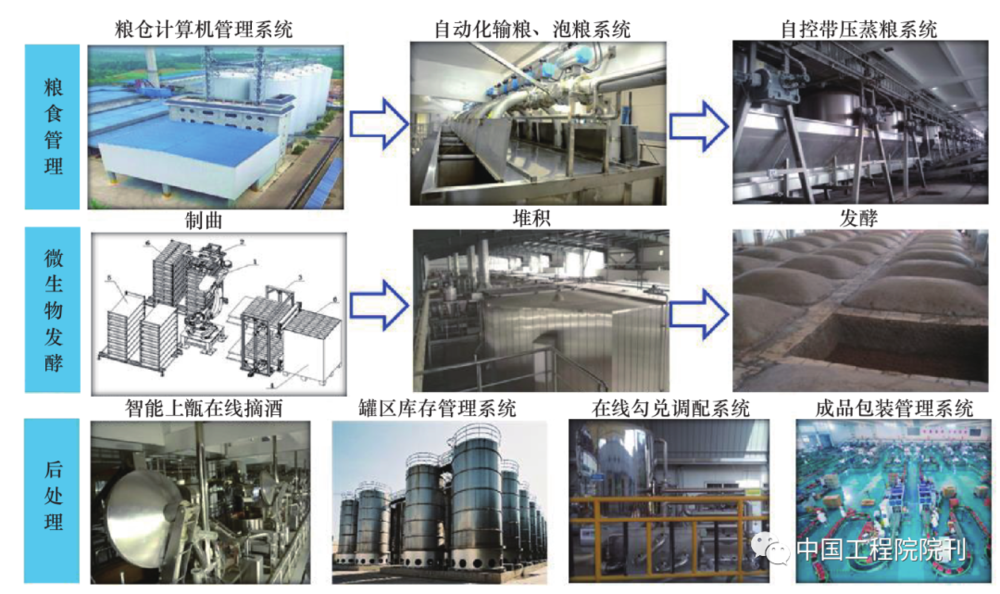

“十一五”以来,随着龙头企业和行业协会的努力,尤其是中国酒业协会组织的白酒“169 计划”“158 计划”,通过资金共同投入、成果共有共享这一新模式,白酒行业在机械化制曲、蒸馏、废弃物处理等方面均取得了较大进展,整个行业机械化、自动化、信息化水平得到了较大提升(见图 1)。在微生物发酵方面,开发了机械化制曲的技术装备,实现了曲料堆积机械自动化生产,基于物联网实现了白酒发酵池部分数据的在线监控。白酒生产的后处理方面基本实现了自动化生产,开发了智能机器人上甑系统等管理系统。

整体来看,我国白酒企业在制造方面达到了工业 3.0 水平,通过智能化酿造车间、生产线和监控系统方面的必要投入,提高了劳动生产效率和出酒率;但在窖池发酵阶段,受限于机理解析程度不够,虽有窖池物联网等新技术尝试,但仍处于半机械化生产状态。

(二)酱油产业智能制造现状

传统酱油酿造方法是高盐固态发酵工艺,生产效率较低。日本企业在酿造机理解析结果的基础上,设计了纯种接力高盐稀态深层发酵工艺,发明应用了圆盘制曲机,显著提高酱油生产效率且过程高效可控,缺点是少量风味丢失。广东省日照充足、温度波动小,广式高盐稀态酱油是对日式工艺的“扬弃”;龙头企业摒弃能耗高的加酵母低温发酵过程,采用后期阳光晒制工艺,获得光照所带来的酱油风味并提高了产能。酱油酿造已经达到数字化制造的初期阶段,正在探索制造与供应链的融合。

以海天味业有限公司为例,在发酵、酿造、灌装、仓储等环节基本实现了自动化,部分生产环节实现了数字化制造;引入了激光直接成型(LDS)、学习管理系统(LMS)、生产管理系统(MES)、企业资源计划(ERP)、智能立体仓库、机器人码垛系统、极速灌装系统等。李锦记酱料集团、加加食品集团股份有限公司均完成了 2000 多个先进在线传感器的工程安装,实时采集生产数据,实现全工段网络化,初步达到工厂数字化制造水平。

(三)智能制造技术应用情况及专利

笔者对全国传统发酵食品行业 57 家主要企业的专利和研发投入进行了比较分析。结果表明,传统发酵食品产业的智能制造相关技术设备集中在包装灌装等环节,发酵食品产业智能制造尚处于起步阶段,大多数企业仍处于工业 3.0 及以下水平(见图 2);部分大型酱油企业在机械化、自动化、数字化制造方面走在了行业前列,达到工业 3.0 水平,初步实现数字化制造;白酒和黄酒企业大部分处于工业 2.0 和工业 3.0 之间;部分料酒企业采用大型发酵罐形式的连续自动化控制生产,基本处在工业 3.0 末期;食醋企业的技术水平跨越比较大,各个企业技术水平相差较大,从工业 2.0 到数字化制造企业都有;发酵酱类企业大部分处于工业 2.0 水平,少数达到工业 3.0 水平。

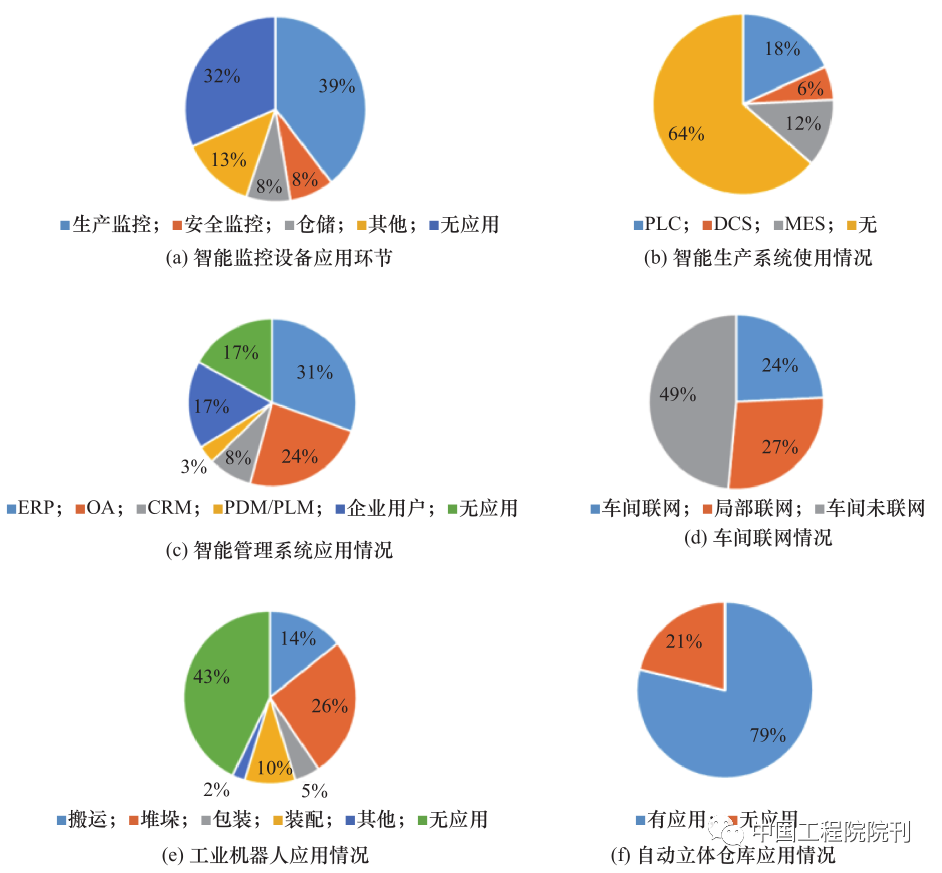

另外统计结果表明(见图 3),32% 的发酵食品企业未使用智能监控设备, 64% 的未使用智能生产系统,17% 的未使用智能管理系统,49% 的车间没有联网,43% 的未使用工业机器人,79% 的没有自动立体仓库。

注:OA 指办公自动化;CRM 表示客户关系管理;PDM/PLM 表示产品数据管理 / 产品生命周期管理。

四、传统发酵食品行业绿色制造技术发展现状

绿色制造目标是在产品的设计、制造、包装、运输、使用、报废处理的整个生命周期中,对环境负面影响最小,资源利用率最高,促进企业经济效益和社会效益协调优化。工业和信息化部公布的 1407 家绿色工厂名单中,食品领域的绿色工厂有 119 家,占总量的 8.5%,传统发酵食品绿色工厂数量少(23 家)、占比较小(1.6%);其中白酒企业 16 家,酱油企业 3 家,食醋企业 1 家,酱菜企业 2 家。

分析调研企业的数据发现,传统发酵食品企业在绿色制造创新方面重点提升资源利用和清洁生产的水平,包括节能减排、循环利用、使用新能源等,而在绿色制造技术创新方面考虑较少。大部分的白酒、酱油、食醋企业已制定了相应的企业标准和规范,明确资源利用水平的评价指标,2019 年开始执行新的谷物酿造料酒的团体标准;黄酒和发酵酱企业尚未制定节能、清洁生产方面的企业自有标准。

传统发酵食品企业产生大量固液废弃物,如白酒方面是富含稻壳的酒糟,酱油方面是大量酱渣,黄酒和料酒方面是副产的酒糟、含酸废水。针对固体废弃物,相应处理方法酒糟燃烧产蒸汽、将酒糟用作牛羊饲料原料。

另外,不少白酒企业建立自有原料基地并将酒糟还田,不少白酒企业建立了绿色园区并形成一产、二产、三产联动;典型如茅台生态循环经济产业示范园区、赤水河生态修复园区、洋河生态小镇等。酱油企业实现绿色生产不存在难以突破的技术瓶颈,目前龙头企业研发投入力度、绿色制造水平均较高;如在节能减排方面,海天味业有限公司建设了冷凝水回收系统、二次蒸汽回用于预热、中水回用、压缩机余热回收等节能系统。

整体来看,我国传统发酵食品产业的绿色制造发展良好,后续技术升级重点在于原料绿色化、生产洁净化、废弃物资源化、能源低碳化。

五、传统发酵食品产业升级面临的问题

(一)产业研发创新投入不足,知识产权保护意识淡薄

我国传统发酵食品产业的发展由以家庭为单位的小作坊式生产模式逐步向工业化高度集成的工厂生产模式发展,纵观产业发展历程,对研发创新的重视程度及实际投入始终处于低位,如调味品行业企业研发投入比重介于 1.4%~3.0%,酿酒行业仅为 0.1%~0.6%。在知识产权方面,传统发酵食品产业共申请专利 56 729 项,而其中的 47.64% 为外观设计专利;全行业拥有最多专利数的单一公司仅有 900 余项,远低于其他行业的合理水平。

(二)产业整体能耗高、环保压力大,绿色制造体系不完善

绿色制造就是使产品全生命周期中的经济效益与社会效益协调优化。我国传统发酵食品产业始终存在能耗高、污染压力大、新技术应用不足的问题。产业细分领域的龙头企业在转型升级方面聚焦于加强资源利用、提升清洁生产水平,而对于绿色制造核心技术研究与应用创新关注较少。相关的中小企业升级能力严重不足,基本处于被动应付状态,且业内不同细分领域之间发展不均衡。

(三)产业智能制造转型处于初级阶段,核心装备进口依赖度偏高

我国传统发酵食品产业生产技术水平整体较低,工艺个性突出,发酵阶段不仅具有流程性制造过程不间断的特征,而且微生物反应使得体系组分不断变化。引入的智能制造系统需要同时具备实时感知、主动决策(甚至自主决策)能力,较高的技术和设备要求导致体系化构建较为困难,因而国产成套通用装备匮乏,核心关键装备 60% 以上依赖进口。我国传统发酵产业缺乏明确的、具有可操作性的智能化升级路径,智能制造体系不完善,关键共性技术研究不充分,软硬件衔接研究与应用尚不成熟。

(四)产业离散度高,企业盈利能力不足

从传统发酵食品产业的发展历史沿革看,行业呈离散型分布,中小企业数量占比高,整体技术水平较低,抗风险能力较弱。近年来,我国传统发酵食品产业总产值和利润保持了 3%~5% 的年增长率,但不同行业之间差异较大。以产业内体量最大的白酒行业(体量占比约为 70%)为例,近 5 年销售总额稳定在 5500~6500 亿元,但行业整体亏损面接近 10%。受新型冠状病毒肺炎疫情影响,2020 年中小型企业受到剧烈冲击,对我国传统发酵食品产业构成了明显影响。

六、对策建议

(一)推动关键理论与技术装备突破

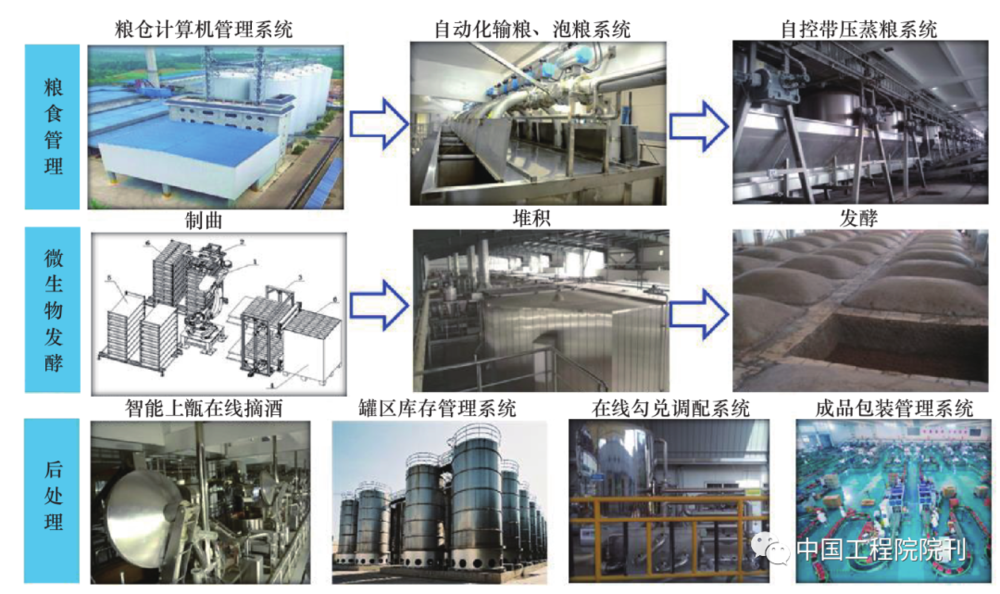

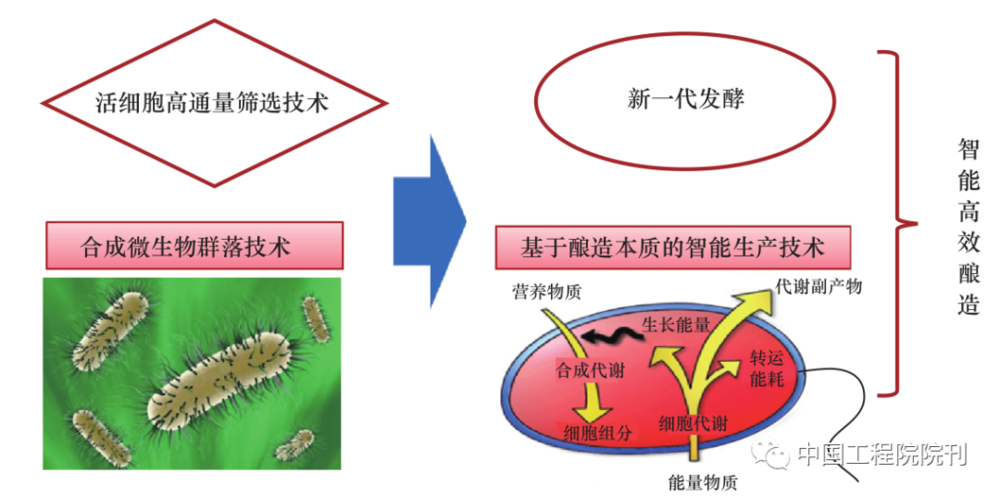

加强传统发酵工艺机理研究对于产业的智能与绿色制造升级具有重要作用,可以支持发酵过程共性技术研发,厘清关键机理。传统发酵食品产业的核心竞争力是微生物群落交替与代谢调控机理,主要功能菌群尤为重要;可推动现代生物学、生物信息学、计算机科学的交叉应用,实现在传承工艺与产品特色基础上对发酵工艺进行有效的调控。采用合成微生物群落技术、活细胞高通量筛选技术,推动实现基于酿造本质的新一代智能高效酿造生产技术,这是推动酿造标准化、实施智能化改造的关键举措(见图 4)。

此外,针对传统发酵食品行业制定关键共性技术规划和战略布局,引导上下游企业参与关键共性技术攻关也显迫切,具体包括:加强发酵过程关键机理研究,加强大数据驱动的发酵工业过程运行动态的智能建模,强化“算法 + 工艺”融合基础理论,推动工艺和装备间的融合与协同发展,推动通用型技术、装备和控制系统与发酵食品的融合。

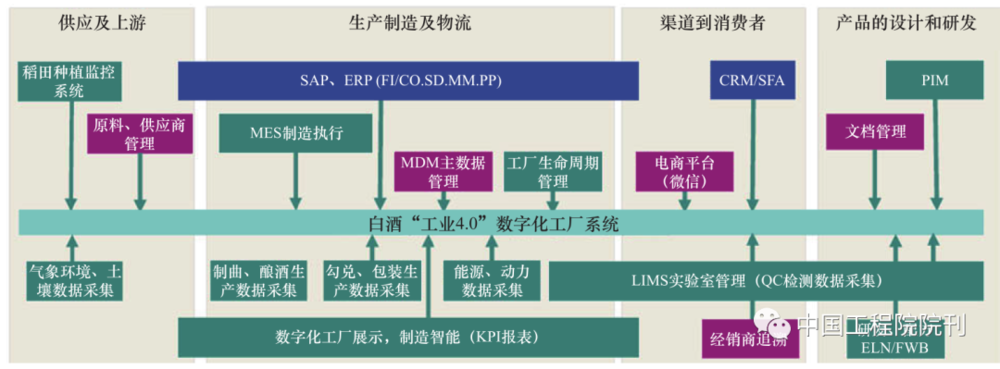

(二)建立统一标准,推动端到端集成

在未来“工业 4.0”示范工厂中(见图 5),多种软硬件系统用于供应链及上游、生产制造及物流、渠道及消费者、产品设计研发的高效管理,通过各种传感器收集工厂各个工段的数据,实现工厂数字化、产品制造智能化。底层数据采集通信是关键环节,应强化不同条块之间标准的统一。

在国际层面,融合国家概念(集成标准化)、系统级标准化(用例标准化)、标准化连接协议(通信标准化),建立统一的数据规范和数据口径。加强不同硬件供应商之间软硬件的兼容,建立各单元之间的标准化数据结构和接口,对各流程环节的数据处理方式进行梳理和统一,最终实现同一产业链中跨行业的相互协调。在政策层面,重点支持标准制定和修订工作,将标准建设工作的阶段性成果及时应用于试点企业,形成边制定、边验证、边推广的发展模式,引导基于智能制造的企业升级工作不断走向深入。

注:SAP 表示企业管理解决方案;CRM 表示客户关系管理;SFA 指销售自动化系统;PIM 表示个人信息管理器;MDM 表示移动设备管理; LIMS 表示实验室信息管理系统;QC 表示质量控制;KPI 表示关键绩效指标。

(三)培育共享制造新模式,推动技术进步

对于缺乏升级能力的中小企业和细分行业,积极推进共享经济模式,通过能力共享提升行业技术装备水平,主要措施包括制造能力共享、创新能力共享、服务能力共享。通过培育共享制造模式,汇集社会多元化的智力资源,发展多工厂协同的共享制造服务,从而减少中小型企业转型升级成本,快速提升行业技术水平。

通过多种形式的“产学研”合作,建立创新能力共享新模式,整合资源并全力服务中小企业。在服务能力共享方面,围绕物流仓储、产品检测、设备维护、验货验厂、供应链管理、数据存储与分析等企业普遍存在的共性服务需求,整合社会服务资源,探索集约化、智能化、个性化的发展模式,保障传统发酵食品产业全面发展。此外,在采用共享模式推动技术进步的同时,也要避免未来产品的同质化、生产工艺的非特色化问题,可在管理部分统筹规划、鼓励创新并保护知识产权等方面前瞻应对。

(四)创新绿色制造和清洁生产技术,提升资源利用水平

加强酿造原料全值化利用技术的研发,在每一个环节都“吃干榨尽”;在保证或提升产品风味品质的基础上,集成应用提取、分离、干燥等类型过程加工技术,有效提升生产各环节的资源利用率。此外,通过多种途径技术集成来提升能源利用效率:采用先进节能技术装备,强化技术节能策略,推进落后设备淘汰更新;创新生产过程技术(如高产菌株、热泵技术等),降低单位工业增加值能耗;建立能源管理体系,提升节能管理水平;开发可再生资源,创建废物资源化、能源低碳化的绿色工厂,提高一次能源利用率。

注:本文内容呈现略有调整,若需可查看原文。

本文来自微信公众号:中国工程院院刊(ID:CAE-Engineering),作者:夏小乐、吴剑荣、陈坚